Visninger:0 Forfatter:Site Editor Publiceringstid: 2025-12-29 Oprindelse:Websted

De fleste PCBA-fabrikker vælger ikke den forkerte røntgenmaskine - de vælger den rigtige maskine til det forkerte problem.

Der er ikke noget enkelt 'bedste' røntgensystem til PCBA-inspektion, kun det, der virkelig matcher de defekter, du skal afsløre, den produktionsvolumen, du kører, og den pålidelighed, dine produkter skal opnå.

At forstå, hvordan røntgeninspektion fungerer i elektronik, er forskellen mellem at investere i et kraftfuldt inspektionsværktøj og at betale for funktioner, du aldrig rent faktisk vil bruge.

Mange købere nærmer sig valg af røntgenstråler ved at sammenligne specifikationer – højere opløsning, højere forstørrelse, mere avancerede tilstande. I virkeligheden er det her, dyre fejltagelser begynder.

En røntgenmaskine skal ikke vælges for, hvad den kan i teorien, men for de specifikke inspektionsproblemer, din PCBA-linje står over for i den daglige produktion. Når værktøjet ikke matcher problemet, er resultatet enten overforbrug på ubrugt kapacitet eller mangler de defekter, der faktisk betyder noget.

Før du ser på modeller eller specifikationer, skal du først definere, hvorfor røntgeninspektion er nødvendig i din proces.

Hvis dit mål er at kvantificere BGA-tømning i produktionen og sikre overholdelse af IPC-acceptkriterier, er repeterbarhed og målekonsistens afgørende. Systemet skal levere stabile, sammenlignelige resultater på tværs af skift, operatører og produktbatcher.

Fejlanalyse er en helt anden opgave. Når man undersøger returnerede brædder eller sjældne defekter såsom hoved-i-pude eller mikrorevner, bliver fleksibilitet og høj forstørrelse vigtigere end hastighed. I dette tilfælde betyder evnen til at udforske uventede problemområder mere end automatiseret gennemstrømning.

Inline røntgeninspektion fokuserer på kvalitetskontrol i realtid . Hvert bræt inspiceres, defekter opdages med det samme, og procesproblemer kan rettes, før de eskalerer – en fremgangsmåde, der er velegnet til produktion af store mængder.

Offline røntgensystemer tjener et andet formål. De er ideelle til prøvetagningsinspektion, NPI-validering og detaljeret fejlfinding, hvor inspektionsdybde og operatørkontrol opvejer cyklustiden. For mange fabrikker giver offline inspektion den bedste balance mellem omkostninger og indsigt.

Fremstilling af store mængder stiller strenge krav til cyklustid, automatisering og konsistens. Ethvert inspektionstrin, der bremser linjen, bliver hurtigt en flaskehals.

NPI og lavvolumenproduktionsmiljøer værdsætter i stedet tilpasningsevne. Evnen til at håndtere hyppige designændringer, varierede bordstørrelser og forskellige komponenttyper – uden konstant omprogrammering – er ofte vigtigere end råhastighed.

At springe dette trin over er den hurtigste måde at betale for meget på for funktioner, som du sjældent vil bruge. Før du sammenligner specifikationer eller systemkonfigurationer, skal du have et klart billede af, hvordan dine boards ser ud, og hvor dine reelle risici findes. Effektivt røntgenvalg starter altid med at kortlægge produktets kompleksitet til inspektionskravene.

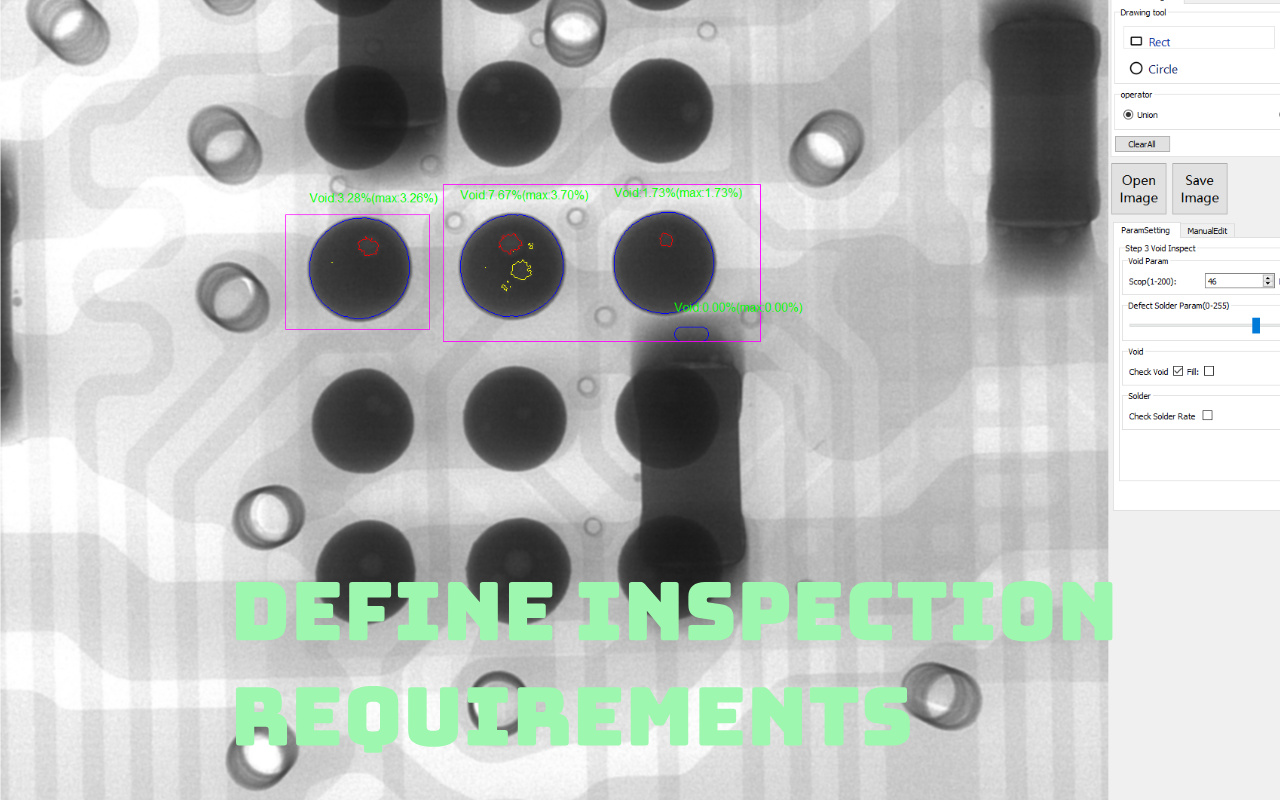

Forskellige komponentpakker introducerer meget forskellige inspektionsudfordringer. Bundterminerede enheder såsom BGA, CSP og LGA kræver klar visualisering af loddekugler og pålidelig tomrumsmåling. QFN-pakker med store termiske puder kræver nøjagtig beregning af tomrumsprocent på tværs af brede loddeområder frem for simpel tilstedeværelsesdetektion. Fin-pitch IC'er og gennemgående loddeforbindelser er på den anden side mere afhængige af penetrationsevne og billedkontrast for at afsløre utilstrækkelig lodning, brodannelse eller ufuldstændig cylinderfyldning.

Fordi hver komponenttype stresser inspektionssystemet på en anden måde, bestemmer blandingen af pakker på dine boards direkte, hvor meget opløsning, vippeevne og CT-rekonstruktion du faktisk har brug for.

Ikke alle påviselige fejl har samme risiko. For de fleste PCBA-producenter omfatter de defekter, der virkelig påvirker langsigtet pålidelighed, overdreven eller ujævn tomning i BGA-loddesamlinger, hoved-i-pudeåbninger, der fører til intermitterende fejl, skjult brodannelse eller utilstrækkelig lodning under bundterminerede komponenter og utilstrækkelig fyldning af gennemhullet cylinder.

Industristandarder såsom IPC-7095 tillader en vis tomhedsprocent afhængig af applikationsklasse, hvilket betyder, at inspektion skal være nøjagtig nok til at måle - ikke kun detektere - tomrum. Samtidig kræver mange af disse defekter ikke automatisk fuld 3D CT-inspektion. I mange tilfælde er velvalgte vinklede visninger og konsistente målemetoder tilstrækkelige til at foretage pålidelige vurderinger uden omkostninger og cyklustid ved fuld tomografi.

Den inspektionsteknologi, du vælger, bestemmer det meste af din langsigtede tilfredshed med systemet, såvel som en betydelig del af dets samlede omkostninger. Nøglen er ikke at vælge den mest avancerede teknologi til rådighed, men at matche inspektionsniveauet til de defekter, du faktisk skal kontrollere.

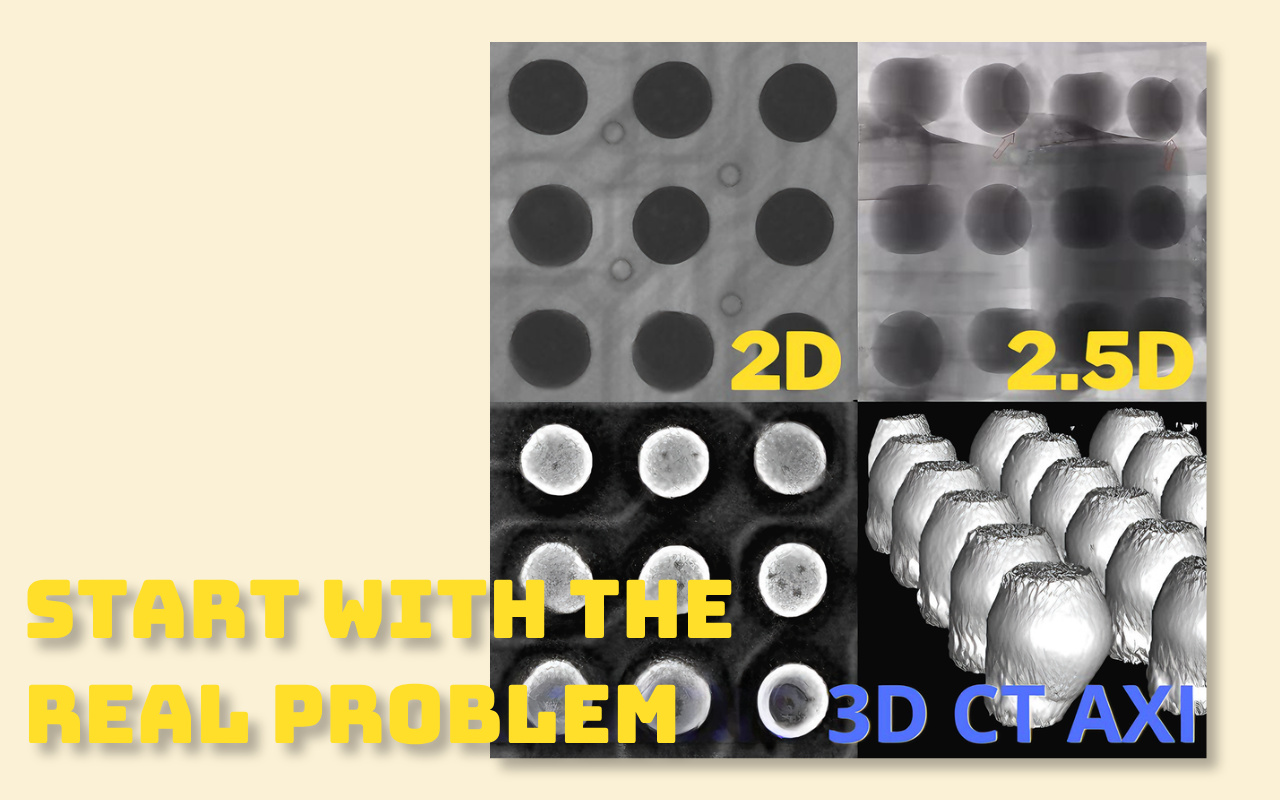

2D røntgeninspektion fungerer godt til grundlæggende hulrumsdetektion, enkeltlags loddesamlingsevaluering og fejlanalyse, hvor hurtige resultater betyder mere end dybdeinformation. Det bruges almindeligvis i lav- til mellemvolumenproduktion, omkostningsfølsomme miljøer eller ingeniørlaboratorier, hvor fleksibilitet og hastighed opvejer behovet for fuld volumetrisk rekonstruktion. Dens fordele er hurtig inspektionshastighed, ligetil betjening og de laveste indgangsomkostninger.

2.5D røntgen tilføjer dybdeindsigt ved at vippe detektoren eller prøven for at skabe skrå visninger. Dette gør det muligt at lokalisere hulrum, identificere skjulte ledadskillelser og bedre evaluere Z-akse-relaterede defekter uden tidsstraffen for fuld CT-scanning. For mange SMT-linjer, især dem, der kører med dobbeltsidede brædder eller lejlighedsvis står over for hoved-i-pude-risici, giver 2.5D-inspektion den bedste balance mellem inspektionsdybde, gennemløb og omkostninger.

Fuld 3D computertomografi er mest passende, når inspektionsnøjagtigheden ikke kan kompromitteres. Anvendelser inden for automobil-, medicinsk- eller rumfartselektronik kræver ofte præcis kvantificering af hulrum i komplekse loddestrukturer og fuld lag-for-lag-rekonstruktion til procesvalidering. Mens 3D CT leverer uovertruffen klarhed og målesikkerhed, kommer den med højere systemomkostninger og langsommere scanningstider, hvilket gør den bedst egnet til højpålidelig produktion eller avanceret procesudvikling frem for rutineinspektion på hvert bord.

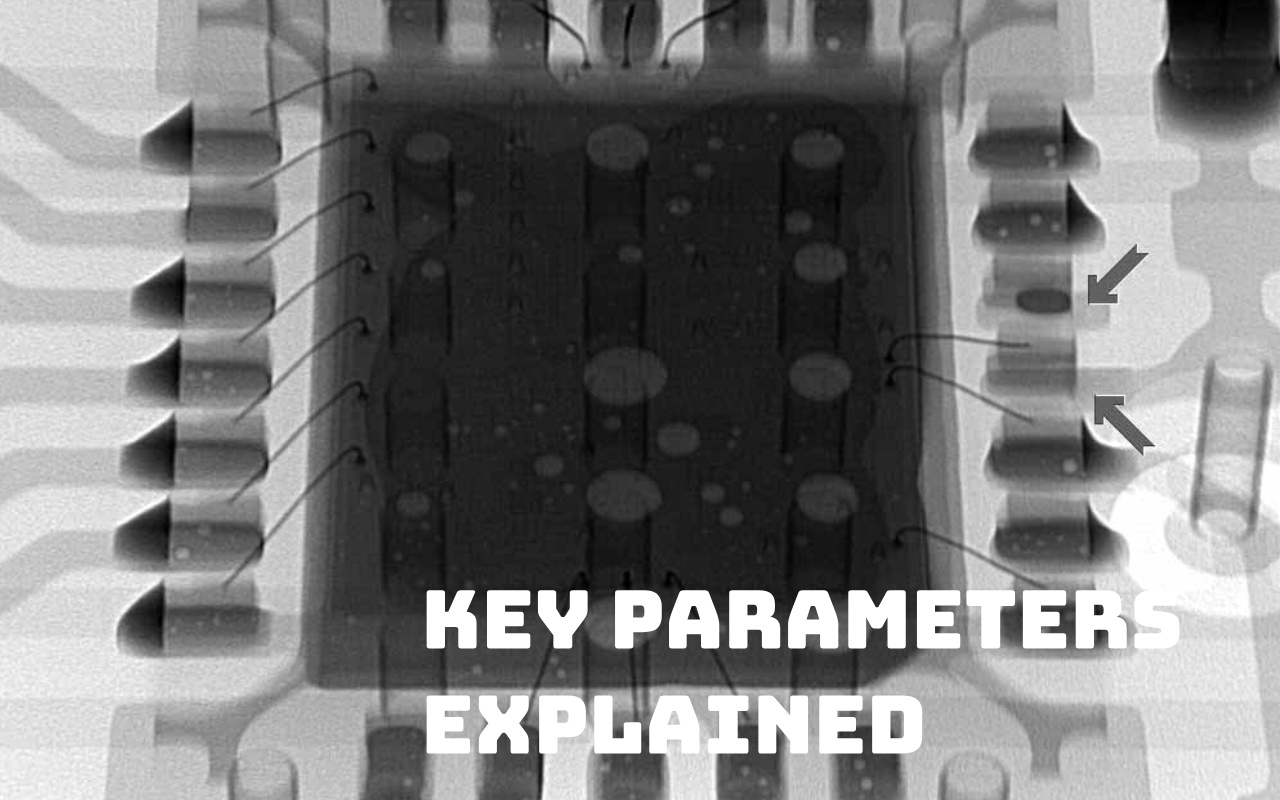

Specifikationsark understreger ofte ekstreme tal, men den virkelige verdens røntgenydelse afhænger af, hvor godt nøgleparametre er afbalanceret. Fokusering på en enkelt overskriftsspecifikation fører normalt til højere omkostninger uden målbar inspektionsfordel. At forstå, hvordan disse parametre interagerer, er afgørende for at vælge et system, der fungerer pålideligt i den daglige PCBA-produktion.

Til de fleste BGA-inspektionsopgaver er en opløsning i området 3–5 μm allerede tilstrækkelig, især for boldbaner på 0,4 mm og derover. På dette niveau er problemer med tømning, kollaps og de fleste loddeforbindelsesabnormiteter tydeligt synlige og målbare.

Sub-mikron opløsning bliver kun nyttig, når man inspicerer ekstremt fine strukturer eller udfører avanceret fejlanalyse. Ved rutinemæssig PCBA-inspektion introducerer det ofte afvejninger, der opvejer fordelene. Højere opløsning reducerer typisk synsfeltet, øger scanningstiden og øger systemomkostningerne markant uden at levere proportionale gevinster i defektdetekteringsevnen.

Geometrisk forstørrelse forbedrer detaljens synlighed, men det sker altid på bekostning af synsfeltet. Efterhånden som forstørrelsen øges, krymper det synlige inspektionsområde, hvilket betyder, at der kræves flere billeder for at dække det samme bræt.

For store eller komplekse PCB'er kan overdreven forstørrelse øge inspektionstiden dramatisk og reducere gennemløbet. Det praktiske mål er ikke at maksimere forstørrelsen, men at vælge et niveau, der klart løser måldefekterne, mens det stadig tillader effektiv dækning af hele inspektionsområdet.

Rørkraft bestemmer, hvor godt røntgenstråler trænger ind i materialer, men mere kraft betyder ikke automatisk bedre billeder. Højere kV-niveauer er nyttige til tykke flerlagsplader, højkobberdesigns eller komponenter med afskærmning og køleplader.

For de fleste PCBA-applikationer giver et røreffektområde på 90–130 kV en effektiv balance mellem penetration og billedkontrast. Overskridelse af dette område reducerer ofte kontrasten i tynde loddesamlinger, hvilket gør hulrum og subtile defekter sværere at skelne i stedet for lettere. I mange tilfælde forringer overdreven røreffekt inspektionskvaliteten i stedet for at forbedre den.

Hvor et røntgensystem er placeret i produktionsflowet, har direkte indflydelse på gennemløb, inspektionsstrategi og investeringsafkast. Selvom inline røntgen ofte ses som det ultimative mål, er det ikke automatisk det rigtige valg for hver fabrik.

Offline røntgensystemer tilbyder det højeste niveau af fleksibilitet. De kan håndtere en lang række brætstørrelser, produkttyper og inspektionsopgaver uden at forstyrre linjebalancen. Med lavere forudgående investering, enklere vedligeholdelseskrav og lettere operatøradgang er offline-systemer velegnede til prøveudtagningsinspektion, NPI-validering og detaljeret fejlfinding.

For mange fabrikker, især dem, der kører blandede produkter eller moderate mængder, giver offline røntgen al den nødvendige inspektionskapacitet uden at indføre nye flaskehalse eller layoutbegrænsninger.

Inline røntgeninspektion bliver værdifuld, når produktionsvolumen er høj og ensartet, typisk over 10.000 tavler om måneden, og når øjeblikkelig feedback er påkrævet for at forhindre defektudbredelse. I disse tilfælde kan automatiseret inspektion af hvert bræt reducere nedstrøms omarbejdning betydeligt og forbedre processtabiliteten.

Inline-systemer medfører dog også højere omkostninger, større gulvpladskrav og strenge cyklustidsbegrænsninger. For mellem- eller lavvolumen produktion opvejer disse faktorer ofte fordelene, hvilket gør inline røntgen til en overinvestering snarere end en produktivitetsgevinst.

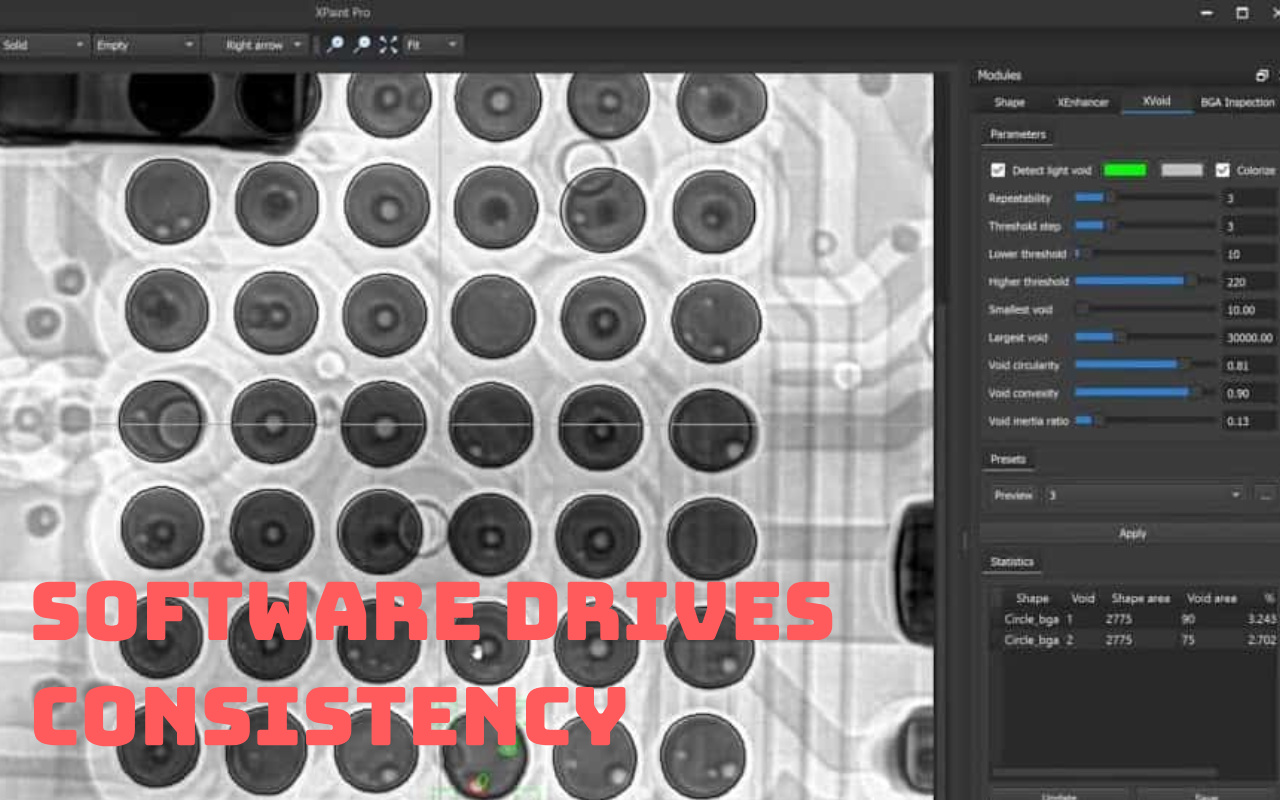

Selv den bedste optik og røntgenrør leverer begrænset værdi uden intelligent software bag sig. Ved daglig PCBA-inspektion bestemmer softwaren, hvor konsekvent defekter identificeres, hvor meget resultaterne afhænger af operatørens erfaring, og hvor nyttige inspektionsdata bliver ud over en enkelt gennemgang eller bedømmelse.

Manuel estimering af tomrum introducerer subjektivitet og inkonsistens, især på tværs af forskellige operatører og skift. Moderne røntgensoftware bruger algoritmer til automatisk at beregne tomhedsprocenten i henhold til IPC-acceptkriterier, hvilket giver gentagelige og sammenlignelige resultater.

Dette niveau af konsistens er afgørende for processtyring. Når tomme data er pålidelige og objektive, kan ingeniører spore tendenser, korrelere defekter med udskrivnings- eller reflow-parametre og foretage informerede justeringer i stedet for at stole på en visuel bedømmelse alene.

Indbyggede defektbiblioteker og AI-assisteret billedanalyse reducerer indlæringskurven for operatører markant. I stedet for at fortolke råbilleder fra bunden, fremhæver systemet mistænkelige områder og klassificerer almindelige defekttyper såsom tømning, brodannelse eller åbning.

Dette fremskynder ikke kun inspektionsbeslutninger, men reducerer også afhængigheden af meget erfarent personale. På fabrikker med roterende skift eller begrænsede inspektionsspecialister forbedrer robust software direkte inspektionskonsistensen og gennemløbet.

Røntgeninspektionsdata bliver langt mere værdifulde, når de ikke er isoleret. Sømløs eksport af SPC-data, billeder og defektstatistikker muliggør langsigtet udbytteanalyse og sporbarhed.

Når den er integreret med MES eller fabriksdatasystemer, understøtter røntgeninspektion Industry 4.0-initiativer ved at forbinde defekttrends til specifikke produkter, processer og tidsvinduer. Dette forvandler røntgenstråler fra et selvstændigt inspektionsværktøj til et kerneelement i procesoptimering.

Købsprisen for en røntgenmaskine er kun udgangspunktet. I løbet af systemets levetid svarer driftsudgifter, vedligeholdelse og indirekte omkostninger ofte til - eller overstiger - den oprindelige investering. At forstå de samlede ejeromkostninger er afgørende for at træffe en bæredygtig beslutning.

Lavere forhåndsomkostninger oversættes ikke altid til lavere samlede omkostninger. Forseglede rørsystemer kræver typisk minimal vedligeholdelse og ingen filamentudskiftning, hvilket gør driftsomkostningerne forudsigelige. Imidlertid begrænser de ofte opnåelig opløsning og fleksibilitet.

Åbne rørsystemer giver højere ydeevne og finere opløsning, men kræver periodisk udskiftning af filamenter og mere aktiv vedligeholdelse. Disse løbende omkostninger skal indregnes sammen med ydeevnefordele, ikke evalueres isoleret.

Forseglede røntgenrør giver typisk levetider i området fra 8.000 til 15.000 driftstimer med minimal vedligeholdelse. Åbne rør kan kræve planlagte serviceindgreb, hvilket introducerer nedetid og vedligeholdelsesplanlægning.

Ud over hardwarevedligeholdelse bidrager træningstid til operatører og ingeniører også til de samlede ejeromkostninger. Systemer med intuitiv software og stabile arbejdsgange reducerer træningsomkostninger og forkorter den nødvendige tid for at opnå pålidelige inspektionsresultater.

Afkastet af investeringen varierer betydeligt afhængigt af anvendelsen. I højvolumen kvalitetskontrol er ROI primært drevet af reduceret efterbearbejdning, lavere skrothastigheder og hurtigere detektering af procesdrift. I NPI- og fejlanalysemiljøer kommer værdien fra hurtigere identifikation af rodårsager, kortere fejlsøgningscyklusser og færre feltretur.

I begge tilfælde er de mest succesfulde investeringer dem, hvor systemets muligheder er tæt på linje med faktiske inspektionsbehov snarere end teoretisk maksimal ydeevne.

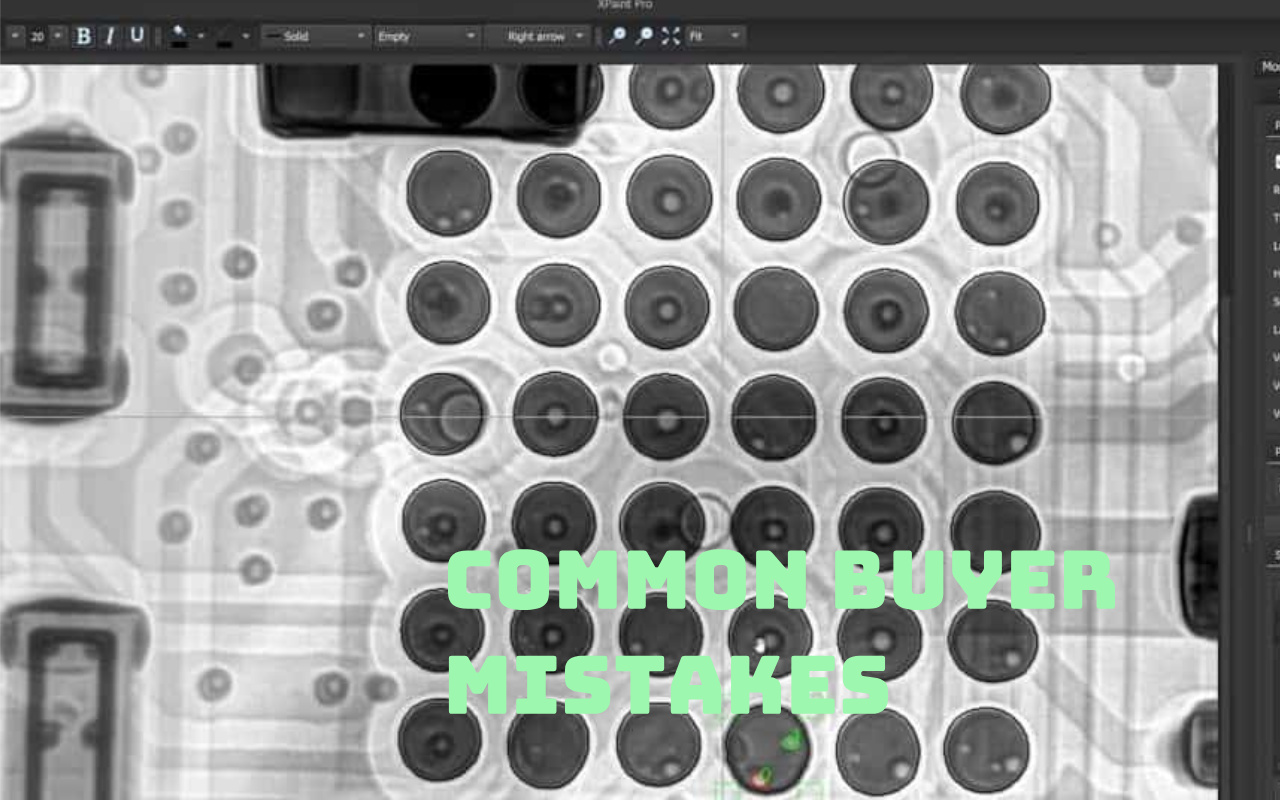

De fleste købsfejl skyldes ikke manglende budget, men fejlvurdering af, hvad kontrolopgaven egentlig kræver. Følgende faldgruber optræder gentagne gange på tværs af PCBA-fabrikker af alle størrelser.

En almindelig fejl er overinvestering i fuld 3D CT-kapacitet, når 2.5D-inspektion allerede giver tilstrækkelig synlighed. Dette resulterer ofte i væsentligt højere omkostninger, langsommere inspektionshastighed og underudnyttede funktioner, der tilføjer ringe værdi i den daglige produktion.

En anden hyppig fejl er at fokusere næsten udelukkende på opløsningstal, mens man ignorerer synsfelt, softwarebrugbarhed og inspektionsarbejdsgang. Ekstremt høj opløsning kan se imponerende ud på et dataark, men det reducerer ofte dækningsområdet og øger inspektionstiden uden at forbedre reel defektdetektion.

Software er også meget undervurderet. Systemer med komplekse grænseflader eller begrænset automatisering bremser overtagelsen, øger operatørens afhængighed og reducerer inspektionskonsistensen – uanset hardwarekvalitet.

Endelig overser mange købere praktiske faktorer såsom gulvplads, bordhåndteringsflow og krav til strålingsafskærmning. Disse problemer dukker ofte først op efter installationen, når layoutændringer og afbrydelser af arbejdsgangen bliver dyre og svære at rette.

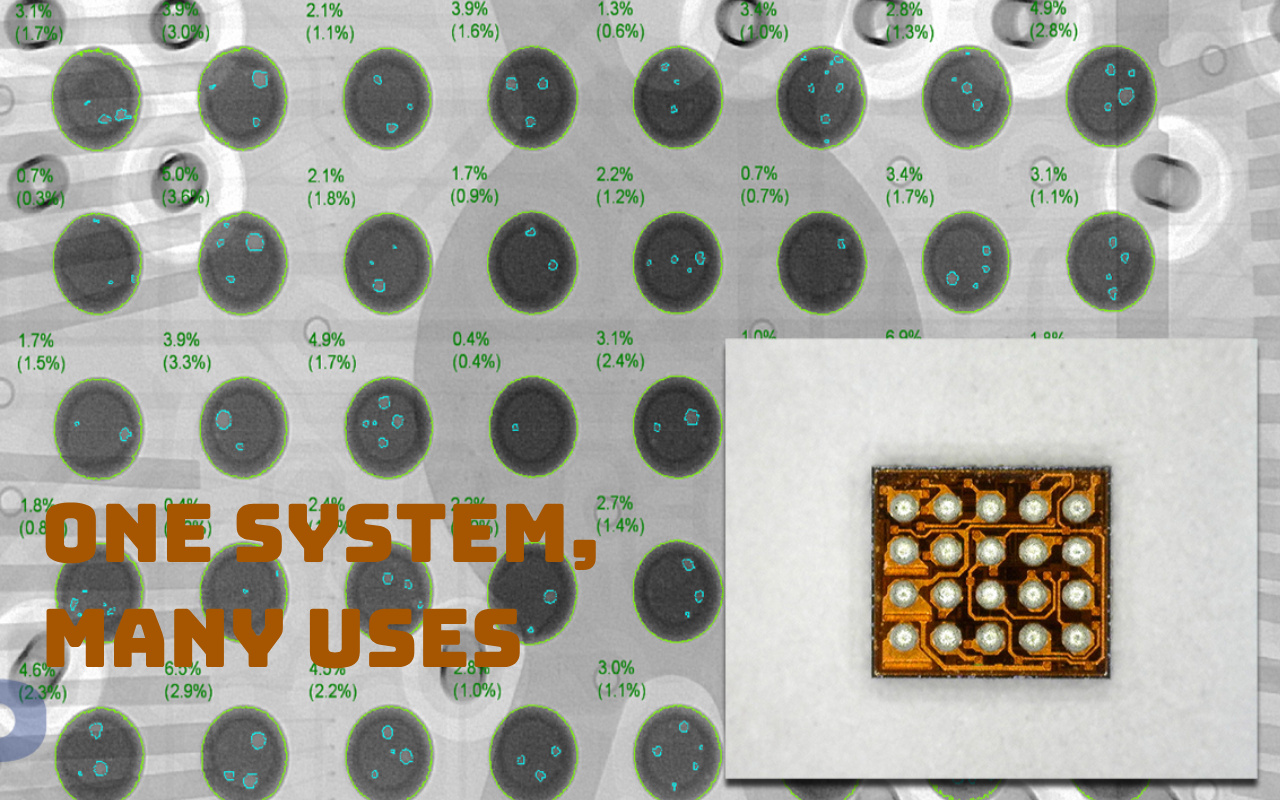

For at illustrere, hvordan inspektionskrav omsættes til systemvalg, kan du overveje, hvordan en enkelt alsidig offline røntgenplatform kan understøtte flere virkelige scenarier uden overkonfiguration.

I medium-volumen forbrugerelektronik produktion er grundlæggende BGA tomrumsinspektion ofte det primære krav. I dette tilfælde leverer et 2D- eller 2.5D-system udstyret med automatisk hulrumsmåling hurtige, gentagelige resultater uden at bremse produktionen eller øge inspektionsomkostningerne.

For NPI og procesvalidering i automobilelektronik skifter inspektionsprioriteterne. Det samme system, ved hjælp af skrå visninger og fleksibel navigation, kan afsløre risikoen for hoved-i-pude i tidlige stadier og adskillelse af loddeforbindelser uden at kræve fuld CT-scanning. Dette giver ingeniører mulighed for hurtigt at identificere processvagheder og samtidig holde inspektionstiden under kontrol.

Konfigurationsbeslutninger spiller en vigtig rolle i balanceringen af omkostninger og kapacitet. Til de fleste SMT-applikationer giver et lukket rørsystem, der opererer omkring 90 kV med en pletstørrelse tæt på 5 μm, tilstrækkelig penetration og billedklarhed til pålidelig inspektion.

Når det kombineres med CNC-stil programmering og intuitiv navigation, muliggør systemer såsom ICT-7900 effektiv prøveudtagning på tværs af forskellige boards og produkter. Denne tilgang understøtter både rutinemæssige kvalitetstjek og dybere tekniske analyser uden kompleksiteten og omkostningerne ved overspecificerede inspektionsplatforme.

Sikkerhed og overholdelse er ikke valgfrie detaljer – de påvirker direkte operatørbeskyttelse, regulatorisk godkendelse og om systemet kan køre kontinuerligt uden afbrydelser. At ignorere disse faktorer fører ofte til uventet nedetid eller kostbare eftermonteringer efter installation.

Moderne røntgensystemer i skabsstil er designet med omfattende afskærmning og låsebeskyttelse. Ved normal drift er strålingslækagen typisk langt under FDA- og OSHA-grænserne, ofte under 0,5 mR/time målt i en afstand af 5 cm fra kabinettet.

Effektiv strålingssikkerhed følger ALARA-princippet: minimering af eksponering gennem korrekt kontrol af tid, afstand og afskærmning. Når disse principper er indbygget i systemdesignet og daglige driftsprocedurer, forbliver røntgeninspektion sikker for operatører og i overensstemmelse med lovmæssige standarder.

Langsigtet pålidelighed afhænger af proaktiv vedligeholdelsesplanlægning. Årlig kalibrering, rutinemæssige systemtjek og periodisk kontrol af rørets ydeevne hjælper med at opretholde en stabil billedkvalitet og inspektionsnøjagtighed.

Forseglede rørsystemer tilbyder generelt forudsigelige levetider og minimale vedligeholdelseskrav, hvilket reducerer uplanlagt nedetid. For at sikre ensartet oppetid inkluderer mange fabrikker også serviceaftaler og reserveplanlægning som en del af deres ejerskabsstrategi frem for at behandle vedligeholdelse som en eftertanke.

Før du forpligter dig til et røntgensystem, skal du gennemgå følgende tjekliste for at bekræfte overensstemmelse mellem inspektionsbehov og systemkapacitet.

Start med at identificere hvilke tavler og komponenttyper, der vil blive inspiceret oftest. Definer de specifikke defekter, der skal opdages, såsom tømning, hoved-i-pude, brodannelse eller utilstrækkelig lodning. Klargør din nødvendige daglige eller timelige gennemstrømning for at undgå at skabe en ny produktionsflaskehals.

Beslut om inline eller offline placering passer bedst til dit produktionsflow. Evaluer, hvilke softwarefunktioner der er essentielle, herunder automatisk tomrumsberegning, billedanalyseværktøjer og MES- eller SPC-integration. Bekræft endelig, at systemet opfylder alle lokale krav til strålingssikkerhed og overholdelse for at undgå installationsforsinkelser eller driftsbegrænsninger.

Vellykket røntgenvalg starter med klart at definere dine defektrisici og produktionsvolumen, før du vælger inspektionsteknologi. Den rette balance mellem 2D, 2.5D og 3D CT afhænger af applikationsbehov – ikke af maksimale specifikationer.

Balanceret systemdesign og stærke softwareegenskaber giver konsekvent mere værdi end ekstrem opløsning alene. For mange fabrikker giver offline røntgeninspektion den mest praktiske kombination af fleksibilitet, ydeevne og omkostninger, mens inline-systemer kun er berettiget i ægte højvolumenmiljøer.

Frem for alt bør de samlede ejeromkostninger styre beslutningen. Undgå at overspecificere funktioner, der øger omkostningerne uden at løse reelle problemer, og vælg et røntgensystem, der leverer pålidelige inspektionsresultater økonomisk og konsekvent i hele dets levetid.

Nej, for de fleste grundlæggende BGA-tomrumskontrol og procesovervågning er 2D- eller 2.5D-systemer tilstrækkeligt og koster langt mindre. 3D CT bliver kun afgørende, når du har brug for præcis Z-akseplacering af hulrum (f.eks. interface vs center), lagadskillelse på dobbeltsidede plader eller overholdelse af strenge automotive/medicinske standarder, der kræver volumetrisk kvantificering. Start med baggrund: Hulrum dannes fra indespærret fluxgas under reflow; IPC-7095 tillader op til 25-30 % total tømning i bolde afhængigt af produktklasse.

Et godt 2.5D-system med vippevisninger afslører tomrumsstørrelse, position og hoved-i-pude-risici pålideligt. Eksempel: Forbrugerelektronikfabrikker bruger rutinemæssigt 2.5D offline-systemer til 100 % prøveudtagning med fremragende udbyttekontrol, hvilket sparer 40-60 % i forhold til CT.

ROI afhænger af defektudslipsomkostninger, der undgås. Trin omfatter: Estimer den aktuelle omarbejdelse/feltfejlfrekvens fra skjulte defekter (f.eks. 2-5 % for BGA-problemer). Beregn den gennemsnitlige pris pr. fejlbehæftet bord (omarbejd $50-200, feltretur $500+). Multiplicer med årligt volumen for at få potentielle besparelser. Træk system TCO fra (køb + 3-5 års vedligeholdelse/uddannelse). Opdel besparelser med TCO for tilbagebetalingsperiode. Linjer med høj volumen (>50.000 boards/år) ser ofte <12 måneders tilbagebetaling fra reduceret efterbearbejdning.

Lavt volumen/NPI opnår værdi gennem hurtigere fejlfinding og færre kundeklager. Virkeligt eksempel: En mellemstor fabrik reducerede BGA-omarbejdning med 80 % efter tilføjelse af offline røntgen, og betalte for maskinen på 18 måneder alene via arbejdsbesparelser.

Moderne forseglede rørsystemer kræver minimal vedligeholdelse: årlig kalibrering/certificering for nøjagtighed og overholdelse af sikkerhed, periodisk detektorrensning og softwareopdateringer. Åbent rør-modeller kræver udskiftning af glødetråden hvert 1-2 år. Budget for forebyggende servicekontrakter (5-10% af indkøbsprisen årligt).

Dagligt: enkel opvarmning og stabilitetstjek. Strålingssikkerhedsundersøgelser årligt. Oppetiden overstiger typisk 98 % med ordentlig pleje. Sammenlignet med AOI koster røntgenvedligeholdelse mindre, da ingen bevægelig optik bliver forurenet.

Sjældent for volumener under 20-30k boards/måned. Inline tilføjer kompleksitet, plads og omkostninger, mens du risikerer linjeflaskehalse, hvis cyklustiden overstiger takt. De fleste mellemstore fabrikker bruger offline systemer til 5-20 % prøveudtagning plus post-reflow AOI/SPI, hvilket opnår tilsvarende kvalitet ved lavere investering. Inline betaler sig kun, når 100 % skjult samlingsinspektion er obligatorisk (f.eks. rumfart), eller omarbejdningsomkostningerne er ekstremt høje.

Eksempel: Mange billeverandører kører medium volumen med succes med offline 2.5D røntgen placeret i nærheden af linjen for hurtig feedback.

Kritisk vigtigt - ofte mere end rå hardwarespecifikationer. God software giver automatisk tomrumsmåling (kan gentages pr. IPC), defektklassifikationsbiblioteker (reducerer afhængigheden af operatørens færdigheder) og MES/SPC-eksport til trending. Dårlig software fører til langsom manuel analyse og inkonsistente resultater. Moderne systemer bruger AI-assisteret bedømmelse, hvilket reducerer gennemgangstiden med 50-70 %. Når du evaluerer maskiner, skal du teste softwarens anvendelighed med dine faktiske tavler – det er forskellen mellem et værktøj, der står ubrugt, og et, der driver daglige udbytteforbedringer.