Visninger:0 Forfatter:Site Editor Publiceringstid: 2025-12-12 Oprindelse:Websted

Automatisk røntgeninspektion er blevet den mest kritiske kvalitetsport i moderne PCBA-fremstilling, især når skjulte loddesamlinger som BGA, LGA og QFN dominerer kortet. Mens traditionelle optiske metoder stadig spiller en rolle, kan de simpelthen ikke se, hvad der ligger under komponentkroppen, hvilket gør Automatisk røntgeninspektion til den eneste pålidelige måde at opnå ægte nul-udslipsproduktion i 2025.

Traditionelle AOI-systemer og manuel visuel inspektion afhænger helt af synligt lys. Når først en komponent sidder på undersiden af en chip eller gemmer sig under et metalskjold, kan lys ikke nå loddeforbindelserne. Selv de bedste 5-megapixel kameraer og 50× mikroskoper ser kun den øverste overflade af pakken.

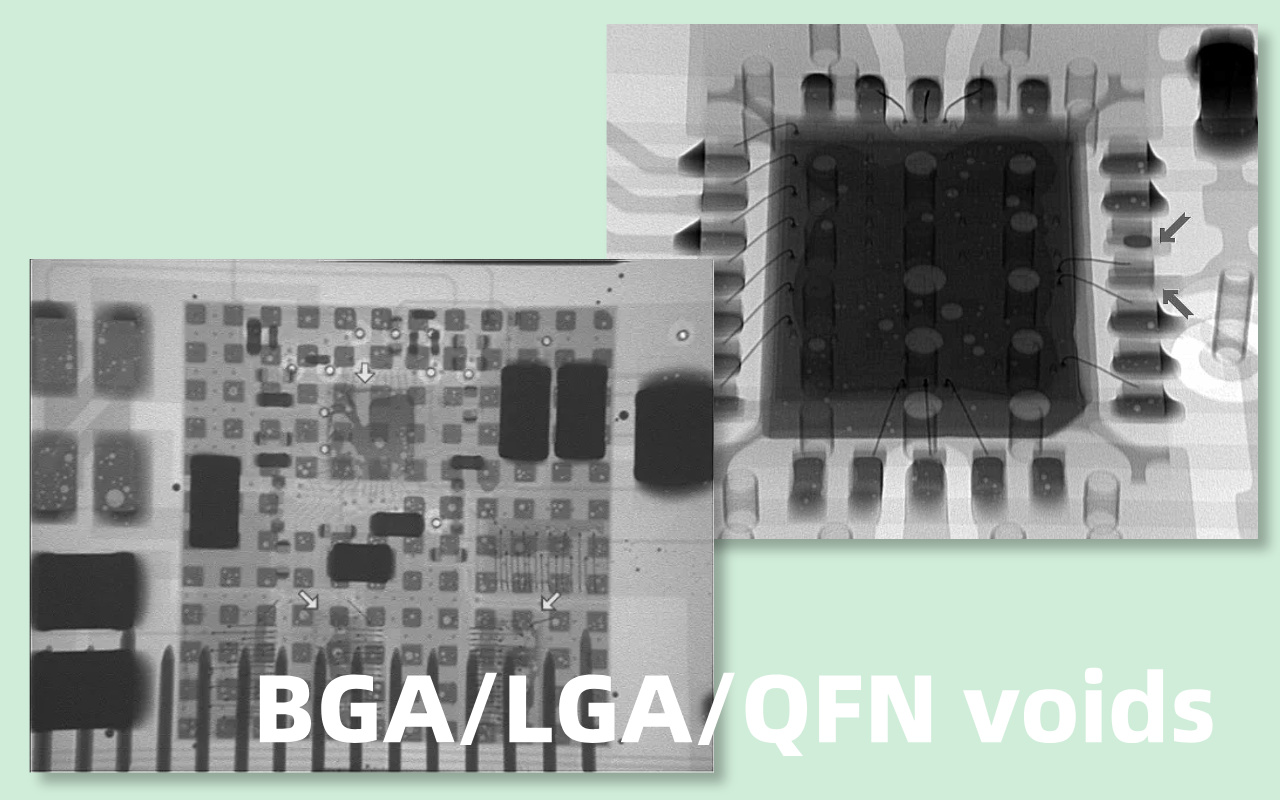

De savner fuldstændigt hulrum, broer og ikke-væde problemer inde i BGA-bolde. For moderne high-density boards betyder det, at en stor procentdel af de mest kritiske loddesamlinger i praksis er usynlige for optiske metoder.

I 2025 indeholder mere end 75 % af mellem- og højværdi-PCB'er mindst én bundtermineret pakke. Et enkelt smartphone-bundkort kan have 4-6 BGA-chips med 1.000+ kugler hver. Server- og biltavler overstiger rutinemæssigt 8 000 skjulte loddesamlinger pr. panel.

LGA-stik, QFN-strømmoduler og Bitcoin-miner-hashboards tilføjer tusindvis flere usynlige forbindelser. Disse skjulte loddesamlinger er den førende årsag til feltfejl, men ingen af dem kan ses med normale AOI eller menneskelige øjne.

Kunder inden for bil-, medicinsk-, rumfarts- og 5G-infrastruktur kræver nu fejludslipsrater under 50 ppm og ofte under 10 ppm. En enkelt skjult tomrum eller hoved-i-pude-defekt, der undslipper til marken, kan udløse en fuld tilbagekaldelse af køretøjer, der koster millioner af dollars.

Branchedata fra 2024-2025 viser, at skjulte loddeforbindelsesfejl tegner sig for 45-65 % af alle garantiafkast inden for højpålidelig elektronik. Det er ikke længere valgfrit at reducere flugthastigheden – det er et kontraktligt krav.

Flere EMS-fabrikker rapporterer, at tilføjelse af røntgeninspektion reducerer de samlede omkostninger til efterbearbejdning og skrot med 18-38 %. Fejlretningstiden for introduktion af nye produkter falder med 40–70 %, fordi ingeniører øjeblikkeligt kan se inde i BGA-forbindelser i stedet for at gætte.

One Tier-1 automotive EMS beregnede, at et enkelt tilbagekaldt modul koster dem 180 000 USD i garantikrav; deres mellemklasse røntgensystem betalte sig selv på kun 11 måneder. Kort sagt går de rigtige penge tabt hver dag, en fabrik sender boards uden røntgeninspektion.

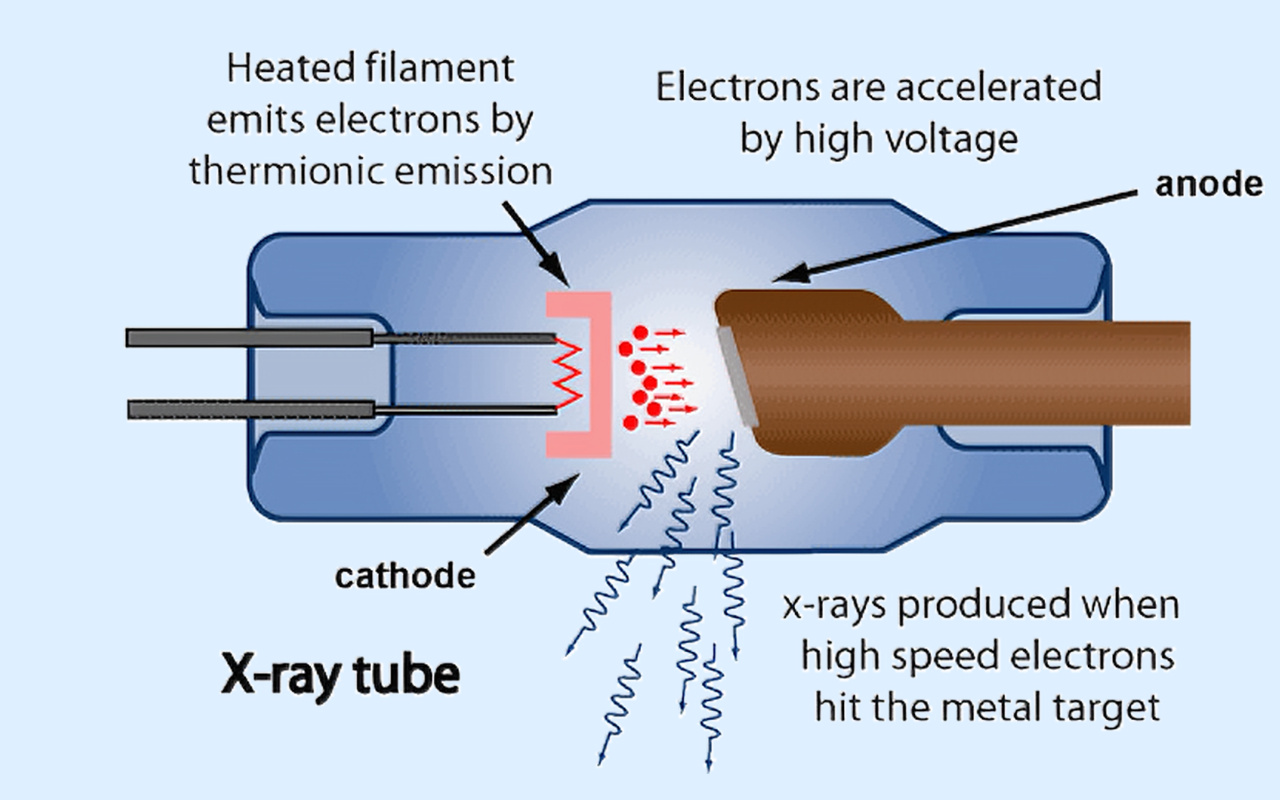

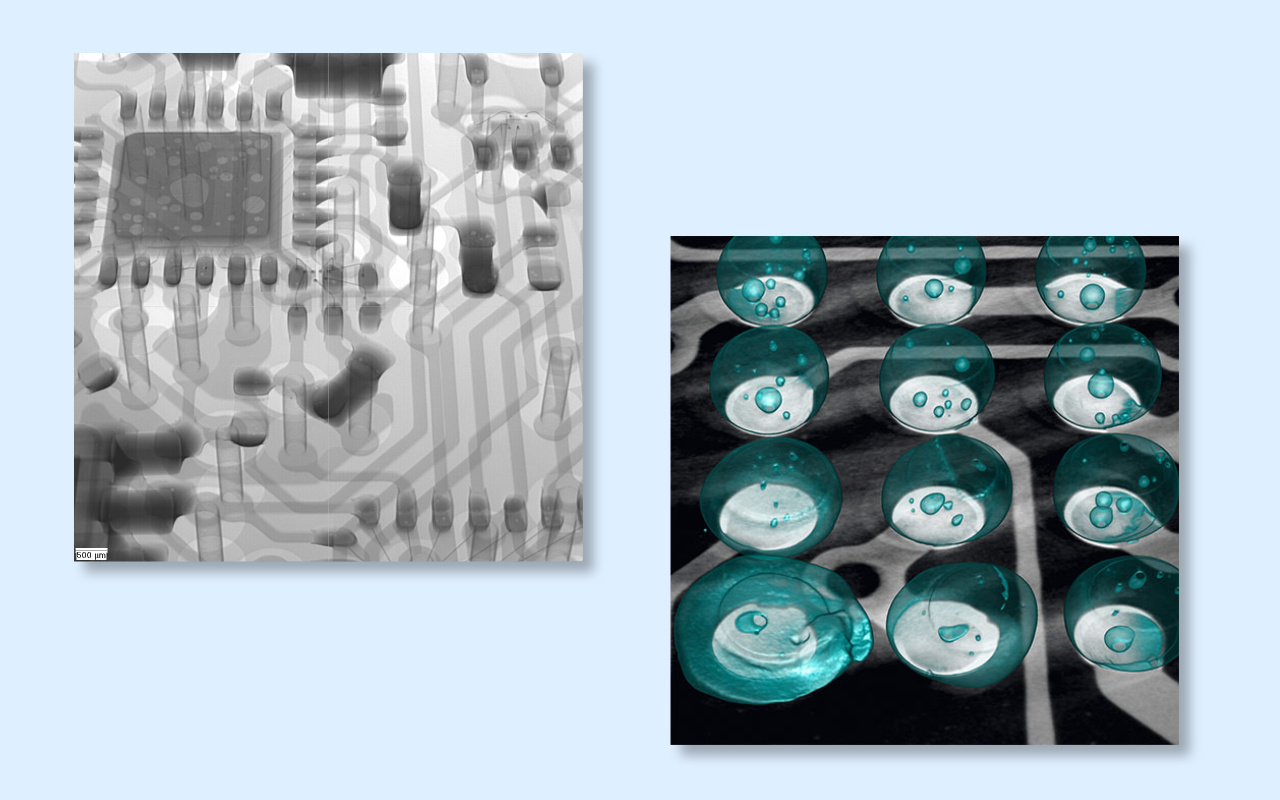

Røntgenstråler er højenergifotoner, der let passerer gennem materialer med lav densitet såsom FR-4, loddemaske og plastikpakker, men de absorberes kraftigt af højdensitetsmetaller såsom kobber, tin-bly og guld. Jo mere metal i stien, jo færre røntgenfotoner når detektoren, hvilket skaber et lys til mørke gråtonebillede.

Loddet ser meget lyst ud, hulrummene ser sorte ud, og kobbersporene er grå. Denne tæthedsforskel er præcis grunden til, at røntgeninspektion afslører skjulte loddeforbindelser, som optiske systemer aldrig kan se.

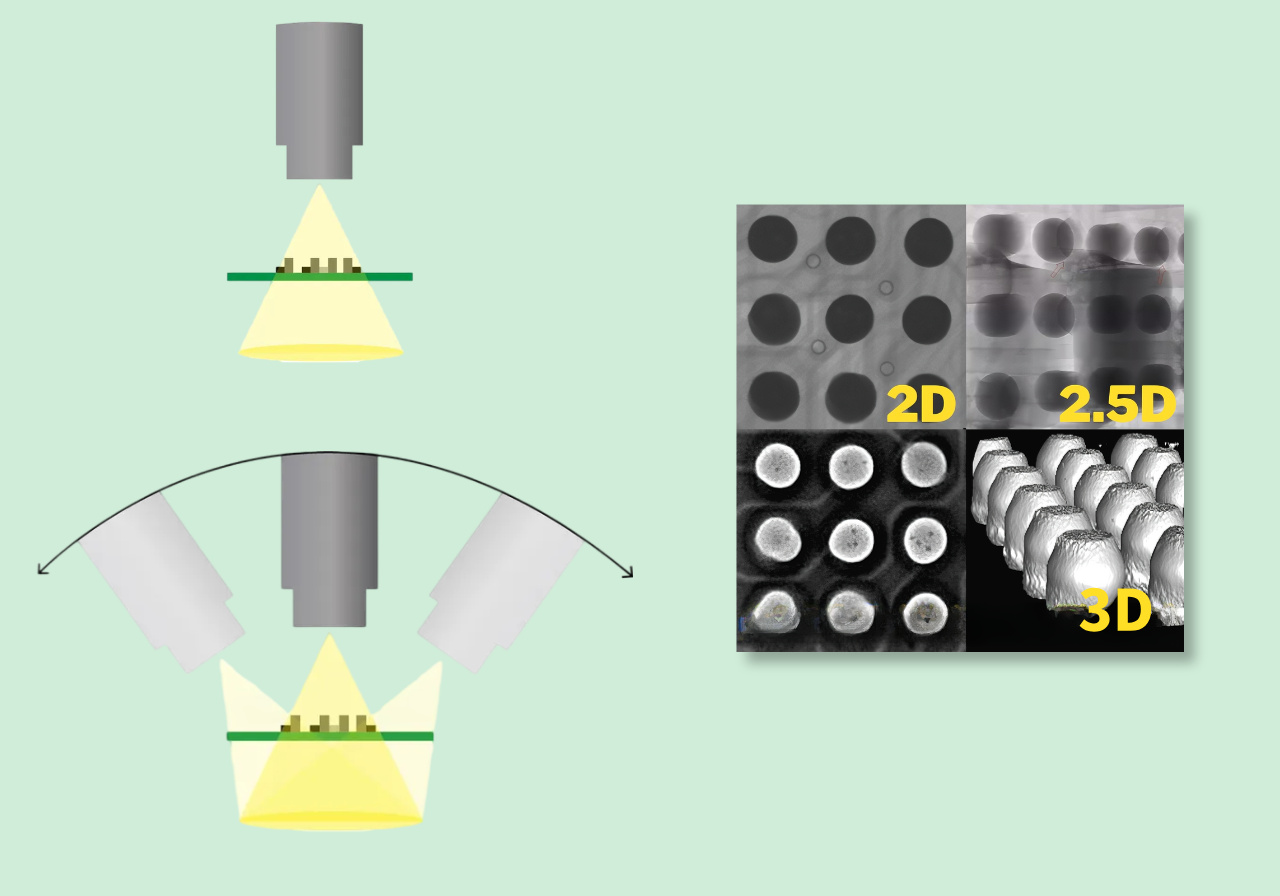

Et 2D-system tager et enkelt billede lige ned eller lidt vinklet – hurtigt og billigt, men overlappende bolde skaber skygger. Et 2.5D-system tilføjer flere skrå vinkler op til 70° for at reducere overlapning og give pseudo-dybde.

Ægte 3D CT roterer kortet (eller røret/detektoren) 360° og rekonstruerer tusindvis af skiver til en fuld volumetrisk model. Med 3D CT kan ingeniører skære BGA'en i en hvilken som helst højde og måle den nøjagtige tomrumsvolumen - ingen gætte, ingen skygger.

Forseglede rør er fabriksforseglede for livet, kræver ingen vedligeholdelse og holder 8.000-15.000 timer, men den mindste pletstørrelse er normalt 3-5 µm. Åbne (mikrofokus) rør kan nå en opløsning på 0,5-1 µm og holde i over 100.000 timer, men filamentet skal dog udskiftes hver 12.-24. måned til en pris på 8.000-15.000 USD.

De fleste 3D CT-systemer med høj opløsning bruger åbne rør, mens 2D-maskiner på begynderniveau bruger forseglede rør.

Nutidens fladskærmsdetektorer (FPD) tilbyder 50–100 µm pixelpitch og 16-bit dybde for fremragende kontrast. Billedforstærkere, der stadig findes i ældre maskiner, mister detaljer og lider af geometrisk forvrængning.

De tre største faktorer, der påvirker den endelige billedkvalitet, er: (1) Røntgenrørets pletstørrelse, (2) geometrisk forstørrelse (afstand mellem kilde og kort) og (3) detektorens billedhastighed og bitdybde. Bedre værdier i alle tre giver skarpere, renere billeder af små hulrum og mikrorevner.

Hulrum vises som mørke rande inde i lyse loddekugler. IPC-A-610 Klasse 2 tillader en enkelt bold at have op til 30 % tomhed og pakkens gennemsnit ≤25 %. IPC klasse 3 og de fleste bilkontrakter strammer dette til ≤25 % pr. kugle og ≤15–20 % gennemsnit.

Mange Tier-1-kunder kræver nu ≤10 % gennemsnitlig tomgang på kritiske strøm- og signal-BGA-enheder, fordi store hulrum reducerer termisk og elektrisk ydeevne og forårsager tidlige feltfejl.

Hoved-i-pude-defekt (HiP) ligner en mørk halvmåne eller ring, hvor BGA-bolden aldrig har vædet puden helt - almindelig efter flere reflows.

Ikke-væde viser sig som et komplet mørkt mellemrum mellem kugle og pude. Overdreven kollaps vises som fladtrykte eller svampeformede kugler, der kan kortslutte til nabostifter. Alle tre defekter er fuldstændig usynlige for AOI, men øjeblikkeligt tydelige under røntgen.

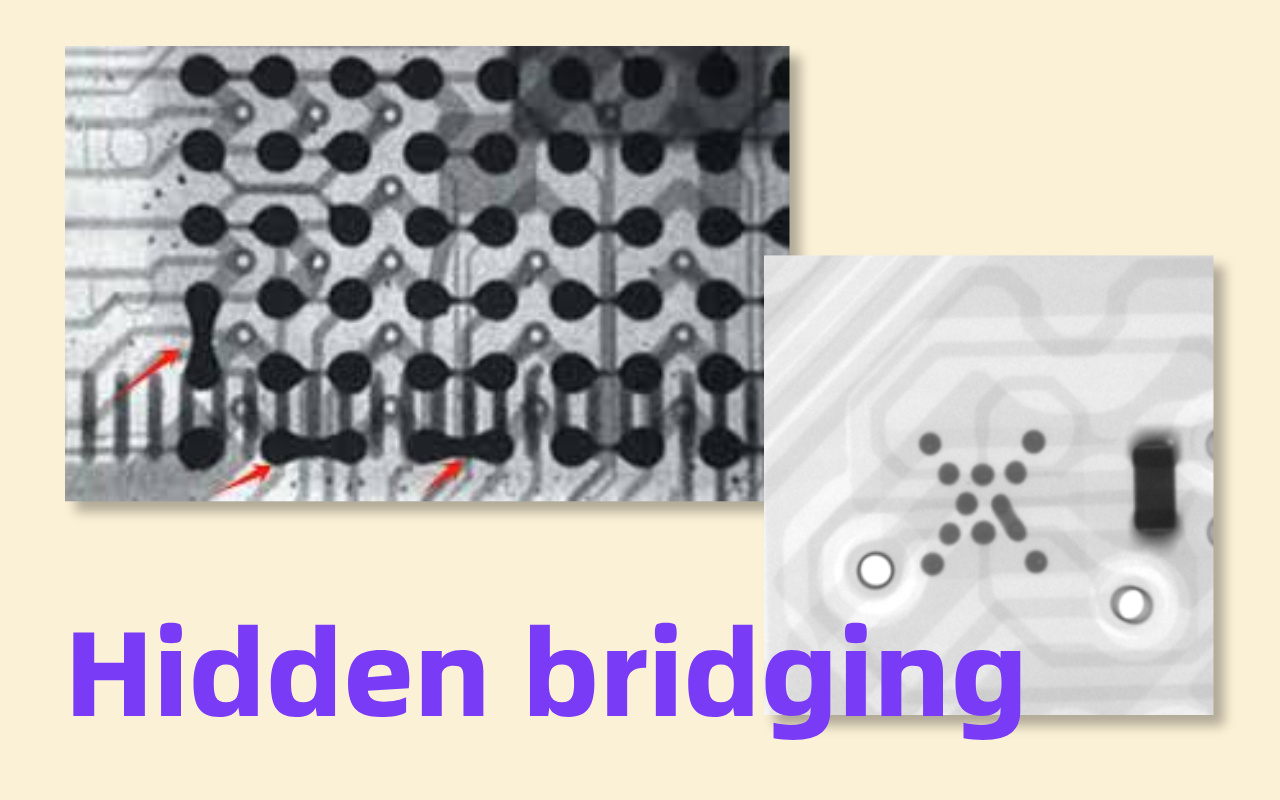

Loddebroer mellem tilstødende BGA- eller QFN-stifter vises som lyse hvide forbindelser i røntgenbilledet.

Fordi broen gemmer sig under pakken, savner AOI og visuel inspektion den 100 % af tiden. En enkelt skjult bro kan forårsage øjeblikkelig elektrisk kortslutning og kortsvigt.

Utilstrækkelig loddevolumen viser mindre, mørkere kugler med dårlig afstandshøjde. Overskydende loddemetal skaber svulmende eller svampeformer og risikerer shorts.

Pasta-hulrum inde i leddet - forskelligt fra reflow-hulrum - fremstår som uregelmæssige mørke områder og svækker den mekaniske styrke. Alle måles nemt med moderne røntgensoftware.

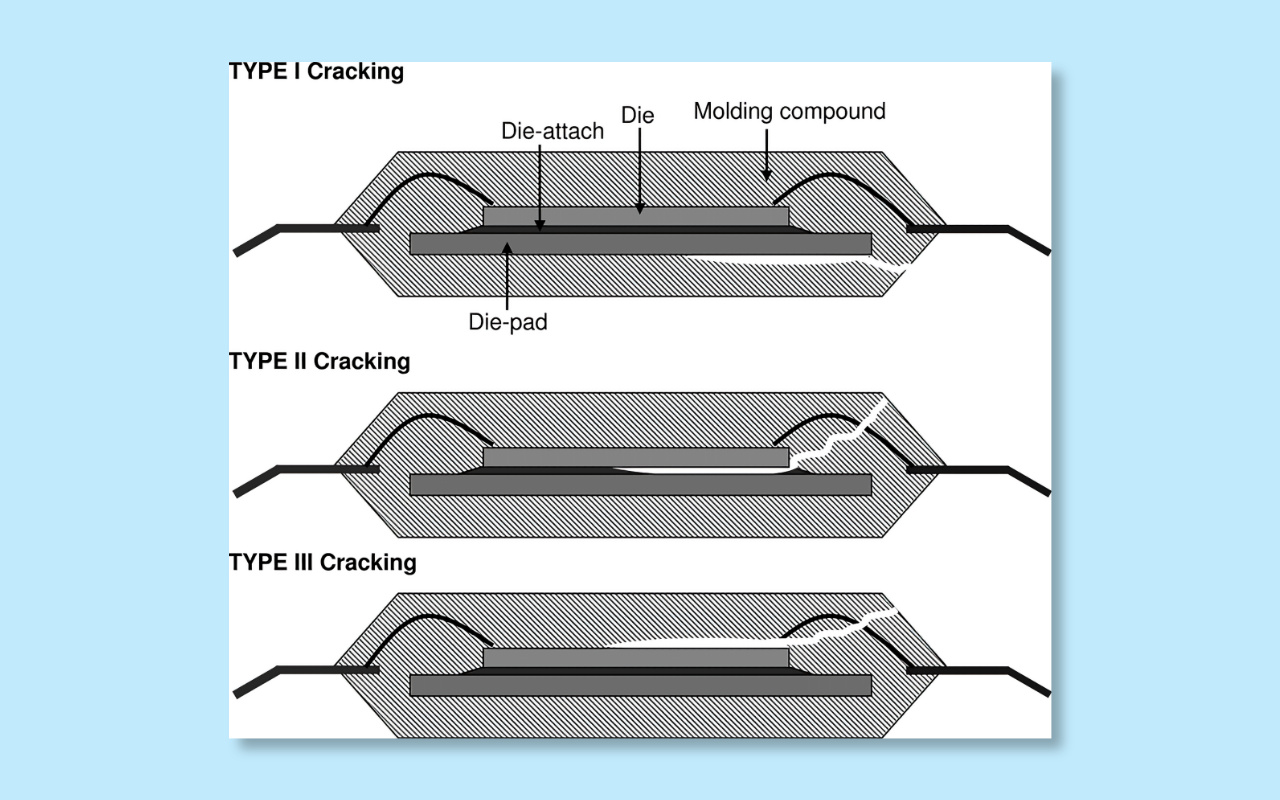

Fugt fanget i PCB'et eksploderer under reflow ('popcorn'-effekt), hvilket skaber synlig lagadskillelse eller delaminering. Belagte gennemhullede tønderrevner og hjørnerevner i vias er også usynlige fra overfladen.

Røntgen eller CT med høj opløsning fanger disse defekter før funktionstest, hvilket forhindrer intermitterende fejl i marken.

I 16-32 lags plader er mikro-via-belægningshulrum, revnede vias og indre lag kobberopløsning almindelige, men fuldstændig skjulte.

Kun 3D CT med høj forstørrelse kan skære gennem brættet og afsløre pletteringstykkelse og via integritet. Disse defekter er en voksende bekymring, efterhånden som brædder bliver tyndere og lagtallet stiger.

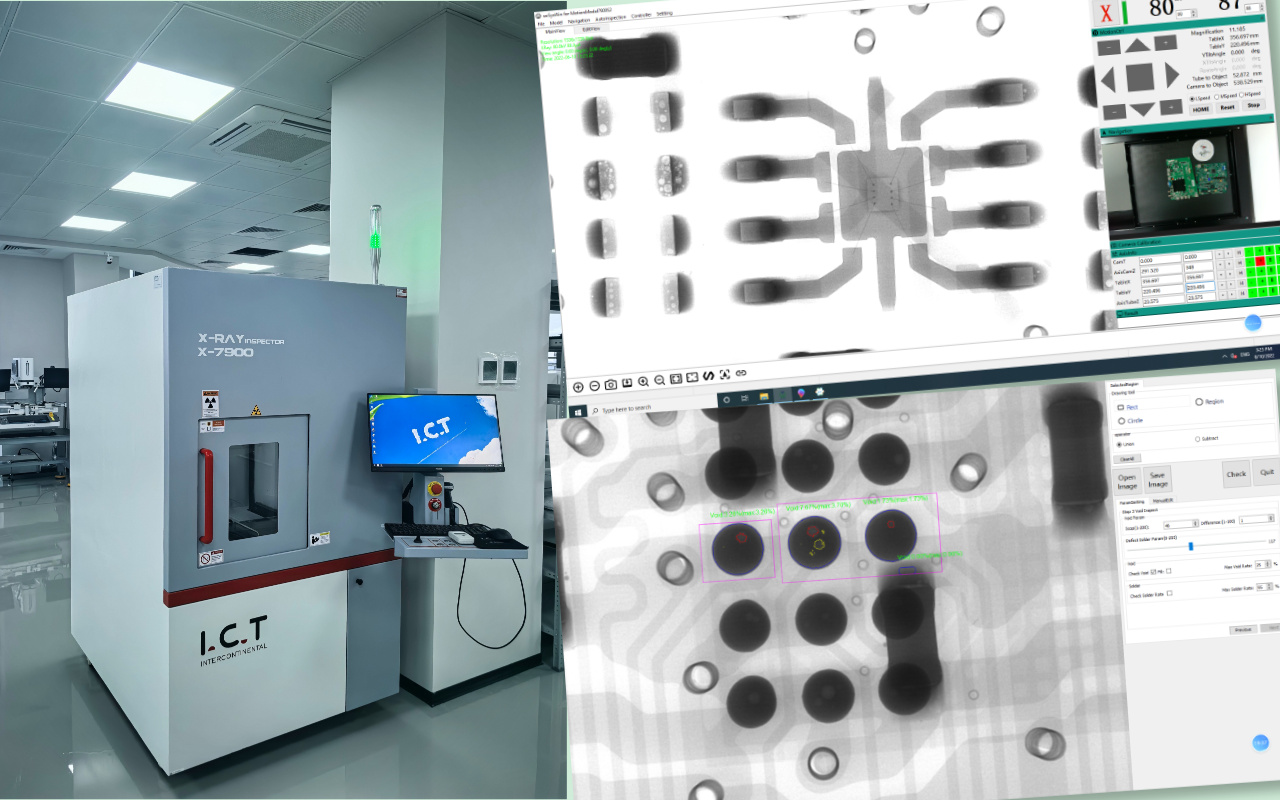

Et moderne 2D- eller 2.5D-system afslutter typisk et bræt på 5-15 sekunder, hvilket gør det perfekt til linjer, der kører 500-2.000 brædder pr. skift. Højhastigheds-inline 3D CT-systemer (såsom Omron VT-X750 eller Nordson Quadra 7) har brug for 25–60 sekunder pr. plade, men de kører fuldautomatisk på transportøren.

Offline 3D CT i laboratoriekvalitet kan tage 3-15 minutter pr. bræt, fordi den samler tusindvis af projektioner. På rigtige fabrikker er 2D/2.5D valgt til forbrugerelektronik, mens 3D CT dominerer bilindustrien, medicinalindustrien og serverproduktionen.

2D-billeder lider af overlappende skygger - ingeniører gætter ofte på, om en mørk plet er et tomrum eller blot en anden bold ovenpå. 2.5D reducerer overlapning med skrå visninger, men kan stadig ikke måle ægte tomrumsvolumen.

True 3D CT rekonstruerer hele loddekuglen i 3D, hvilket giver softwaren mulighed for at beregne nøjagtig tomrumsprocent, kuglehøjde og endda loddetykkelse på hver pude med en nøjagtighed på under mikron. For klasse 3- og bilprodukter er det kun 3D CT, der opfylder 'no-guess'-kravet.

Et typisk 2D/2.5D-skab måler omkring 1,2 m × 1,5 m og vejer under 2 tons - let at placere hvor som helst på linjen.

Avancerede 3D CT-systemer er meget større (2,5 m × 3 m eller mere) og kan veje 6-10 tons på grund af den tunge granitbase, roterende manipulator og ekstra blyafskærmning. Mange fabrikker skal bygge et dedikeret afskærmet rum til 3D CT, hvilket tilføjer gulvplads og byggeomkostninger.

Brug 2D/2.5D, når du har medium pålidelighedskrav, høj gennemstrømning og for det meste standard-pitch BGA (0,8 mm og derover).

Vælg 3D CT, når produktet er ADAS til bilindustrien, luftfartselektronik, 5G-basestationer, medicinske implantater eller ethvert board, hvor en enkelt skjult defekt kan koste mere end selve maskinen.

Mindre end 50 boards om dagen → offline 2D/2.5D er nok. 50–500 boards om dagen → offline 2.5D eller 3D CT på begynderniveau. Over 500 plader om dagen → inline 3D CT med transportbånd og SMEMA-håndtryk er obligatorisk for at holde SMT-linjen flydende uden flaskehalse.

Entry-level maskiner håndterer 300 mm × 250 mm paneler; mellemområdet gå til 510 mm × 510 mm; top-tier inline-systemer accepterer 610 mm × 610 mm eller større serverpaneler.

Tykke strømmoduler (4–6 mm) og 20–32 lags plader kræver stærkere røntgenrør (160–225 kV) for at penetrere kobber og prepreg uden at miste kontrast.

Standard 1,0 mm/0,8 mm pitch BGA → 3–5 µm pletstørrelse er tilstrækkelig. 0,4–0,5 mm ultrafin pitch BGA og 01005 passiver → har brug for <1 µm mikrofokuspunkt. Mikro-BGA og wafer-niveau pakker i mobiltelefoner → 0,5 µm eller bedre er nu almindelige.

Offline maskiner indlæses manuelt og er perfekte til NPI, fejlanalyse og lav til medium volumen.

Inline-maskiner sidder direkte i SMT-linjen efter reflow, modtager automatisk brædder via transportbånd, inspicerer og sorterer bestået/ikke bestået uden menneskelig berøring. Inline er afgørende, når den daglige produktion overstiger 400-500 boards.

Velrenommerede kabinetter holder lækage under 0,5 µSv/h ved 5 cm fra enhver overflade - lavere end naturlig baggrund i mange byer.

Se efter FDA/CDRH-registrering (USA), CE-mærkning (Europa) og Kina GBZ 117-certificering. Dørlåse, nødstop og personlige dosimetre er standard sikkerhedsfunktioner.

Must-have funktioner i 2025: automatisk beregning af tomrumsprocent, BGA-boldtælling og registrering af manglende bold, 3D-slicing, CAD/Gerber-overlay, AI-defektklassificering og direkte eksport til MES/SPC-systemer.

God software kan reducere operatørens gennemgangstid med 80 % og eliminere menneskelige fejl i dømmekraften.

Ingeniører importerer Gerber-, ODB++- eller CAD-filer, definerer områder af interesse (ROI) omkring hver BGA/QFN, fanger en kendt-god tavle som den gyldne prøve, og indstiller derefter tolerancevinduer for kuglediameter, void-procent og justering. Moderne software afslutter programmeringen på 30-90 minutter i stedet for dage.

Hvert skift starter med en kalibreringskupon, der kontrollerer geometrisk forstørrelse, kontrast og detektorlinearitet.

En hurtig 30-sekunders scanning bekræfter, at systemet er inden for specifikationerne. Mange fabrikker kører også en daglig gylden tavle for at verificere repeterbarheden, før produktionen begynder.

High-mix lavvolumen linjer bruger manuelle skrå visninger og operatørens dømmekraft.

Linjer med høj volumen kører fuldautomatiske opskrifter med faste vinkler, autofokus og beståede/ikke-beståede beslutninger truffet af softwaren i realtid.

Inline 3D CT-systemer kan skifte recepter på <5 sekunder mellem forskellige produkter.

Når en defekt er markeret, viser softwaren de nøjagtige X/Y-koordinater og 3D-udsnit. Operatøren eller reparationsstationen får et tydeligt billede med problemet indkredset.

Ægte defekter går til efterbearbejdning; falske opkald tilbagekobles for at forbedre AI-modellen.

Moderne røntgenmaskiner eksporterer tomrumsprocent, boldhøjdestatistikker, defektbilleder og udbyttetal direkte til fabrikkens MES- og SPC-platforme.

Ledere kan se Pareto-diagrammer i realtid over tømningstendenser og spore alle defekte kort efter serienummer, hvilket muliggør ægte lukket-loop proceskontrol.

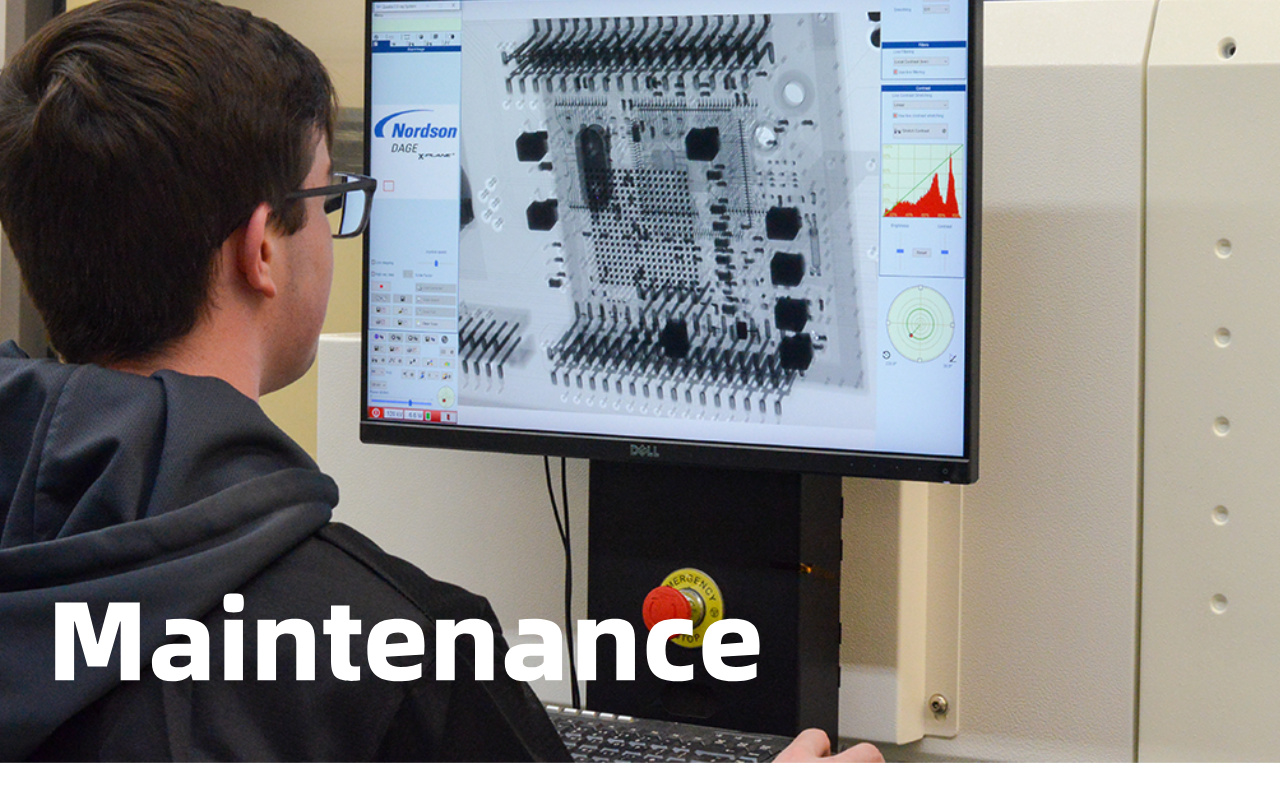

Dagligt: Tør detektorvinduet af med en fnugfri klud og isopropylalkohol, kontroller dørlåse og nødstopknapper, kør kalibreringskuponen, og kontroller kølevandstemperaturen (160 kV+ maskiner).

Ugentligt: Støvsug inde i kabinettet, rengør manipulatorskinnerne, og inspicér kabler for slid.

Månedligt: Kontroller glødetrådsstrøm og pletstørrelse på åbne rørsystemer, udskift luftfiltre på køleenheden, og udfør en fuldstændig undersøgelse af strålingslækage med en kalibreret geigertæller. At følge denne enkle tidsplan holder oppetiden over 98 % og forhindrer dyr ikke-planlagt nedetid.

Moderne skabe bruger 2–5 mm blyækvivalente stålpaneler plus blyglasvinduer, hvilket reducerer lækage til <0,5 µSv/h på enhver udvendig overflade. Dobbeltlåsekontakter afbryder øjeblikkeligt højspænding, hvis en dør åbner.

Operatører bærer ring- eller håndledsdosimetre; månedlige aflæsninger er typisk 5-20 µSv (langt under den lovlige grænse på 20 mSv/år). Gravide arbejdere bliver simpelthen tildelt væk fra konsolområdet. Data fra den virkelige verden fra hundredvis af fabrikker viser ingen målbar sundhedspåvirkning efter årtiers brug.

Hver velrenommeret maskine bærer CE-mærkning i henhold til maskindirektivet og EMC-direktivet, FDA/CDRH-registrering i USA og Kina GB 18871 / GBZ 117-certificering. IEC 62356-1 regulerer specifikt strålingssikkerheden for industrielt røntgenudstyr.

Årlige tredjeparts strålingsundersøgelser og registreringer er obligatoriske i de fleste lande. Køb af et certificeret system eliminerer juridiske risici og tilfredsstiller alle automotive- og medicinske revisorer på dag ét.

I slutningen af 2025 opnår de bedste systemer >98 % autoklassificeringsnøjagtighed for tomrum, HiP, brodannelse og manglende bolde.

Deep-learning-modeller trænet på millioner af rigtige BGA-billeder reducerer operatørens gennemgangstid fra 30-40 minutter pr. board til under 3 minutter. Nogle fabrikker rapporterer, at antallet af falske opkald falder fra 25 % til under 2 %, hvilket tillader 100 % røntgeninspektion selv på linjer med høj volumen.

Nye transmissions-type og flydende metal-jet rør når nu 200-500 nm spotstørrelse i produktionsmaskiner (tidligere kun laboratorie). Disse rør lader ingeniører tydeligt se 0,3 mm pitch mikro-BGA og 008004 passiver.

Nikon, Nordson og Comet sender disse rør i dag, hvor priserne er faldet med 30-40 % inden for de sidste 18 måneder.

Inline 3D CT-systemer sender nu tomrumsprocent og kuglehøjdedata i realtid direkte tilbage til loddepasta-printeren og placeringsmaskinerne.

Hvis den gennemsnitlige tomgang kryber over 12 %, reducerer printeren automatisk stencilåbningen eller tilføjer en ekstra udskriftsstrøg. Denne lukket sløjfe-korrektion holder udbyttet over 99,9 % uden menneskelig indgriben.

Fuldstændige 3D CT-datasæt uploades til fabrikkens digitale tvilling. Ingeniører simulerer termisk cykling og faldtest på det virtuelle bord, før en enkelt fysisk enhed bygges.

Ugyldig placering og størrelse er korreleret med langsigtede pålidelighedsmodeller, hvilket giver designteams mulighed for at løse problemer på CAD-stadiet i stedet for efter produktion. Førende automobil- og server-OEM'er kræver allerede digital-twin-ready røntgendata i deres leverandørkontrakter.

Moderne PCBA røntgensystemer er fuldt lukkede skabe med 2-5 mm blyækvivalent afskærmning. Målt lækage 5 cm fra enhver overflade er typisk 0,2-0,5 µSv/h — lavere end den naturlige baggrundsstråling i mange byer (0,3-0,8 µSv/h). Den årlige operatørdosis er normalt 0,05-0,3 mSv, langt under de internationale grænser på 20 mSv/år. Gravide operatører undgår simpelthen at stå direkte ved siden af kabinettet under scanninger. Virkelige fabrikker, der har brugt disse maskiner i mere end 20 år, rapporterer om nul strålingsrelaterede sundhedshændelser.

Intet enkelt værktøj erstatter alt. AOI udmærker sig ved synlige defekter (gravsten, manglende komponenter, polaritet); Røntgen er den eneste måde at se skjulte loddesamlinger og interne PCB-defekter; IKT og flyvende sonde verificerer elektrisk forbindelse. Branchens bedste praksis i 2025 er AOI → røntgen → IKT for højpålidelighedstavler. Brug af alle tre sammen skubber typisk first-pass-udbyttet til over 99,5 % og feltafkast under 50 ppm.

Reelle EMS-data fra 2023-2025 viser: – Forbruger-/mellemvolumenfabrikker: 12-18 måneder – Automotive-/medicinske/højpålidelige fabrikker: 6-12 måneder – Server- og telekomfabrikker: ofte 4-9 måneder Tilbagebetalingen kommer fra reduceret omarbejdning, lavere skrot, kortere NPI-fejlretningstidskrav og undgået. One Tier-1 EMS beregnede, at hver forhindret feltfejl sparer US$8 000-$150 000, så selv et US$250.000 3D CT-system betaler sig hurtigt tilbage.

IPC-A-610-H (2020) og nyeste bilstandarder: – Klasse 2: ≤30 % tomhed i en enkelt kugle, ≤25 % gennemsnit på tværs af pakken – Klasse 3 og de fleste biler: ≤25 % enkeltkugle, ≤15–20 % gennemsnit – Mange Tier-1 ≤1 OEM'er, nu enforce0-OEM'er, Huawei, %1) og intet hulrum >20 % i kritiske effekt-/signalkugler. Hulrum større end 25 % reducerer den termiske cyklus levetid dramatisk og afvises direkte.

Ja. Alle moderne røntgensystemer håndterer dobbeltsidede reflowed boards uden problemer. Færdige bærbare computere, smartphones, automotive ECU'er og endda komplette LED-lysmotorer inspiceres rutinemæssigt. Vippe- og rotationsfunktioner gør det muligt for operatører at adskille top- og bundbilleder klart. Nogle fabrikker bruger endda røntgenstrømforsyninger i fuld æske til at kontrollere indvendige loddesamlinger og wiredress.