RS-1R

JUKI

| Tilgængelighedsstatus: | |

|---|---|

| Antal: | |

| JUKI Automatisk Chip Mounter

JUKI automatiske chipmontering står som den centrale kraft i SMT-produktionslinjer, der monterer overfladekomponenter på PCB'er med rå hastighed og konstant nøjagtighed for at holde hele operationen fremad uden pause. Modeller i RS-serien balancerer høje placeringshastigheder med fleksibilitet til forskellige bordstørrelser, og håndterer små chips til større dele i krævende skift. RX-seriens modeller driver maksimalt output på trange pladser og leverer topydelse pr. kvadratmeter under tryk. Disse maskiner forbinder direkte med printere, reflow-ovne, AOI-inspektion og transportører for at skabe komplette, hårdtarbejdende linjer. De håndterer LED-montering, smartphone-printkort, bartelefoner, bilelektronik og generelle tavler. ICT konstruerer fulde fabrikssystemer omkring dem, fra layout til dagligt arbejde, hvilket sikrer udholdenhed, lave defekter og ensartet output i rigtige produktionskampe.

| JUKI Pick and Place Machine Model Features

Funktioner i RS-1R / RS-1XL-serien

RS-1R og RS-1XL fungerer som robuste, universalmonteringsmaskiner bygget til at håndtere slibningen af standard SMT-linjer. RS-1R skubber 47.000 CPH optimalt med placeringsnøjagtighed på ±35µm (Cpk ≥1) og tager brædder fra 50×50 mm til 650×370 mm enkeltspænding eller op til 1.200×370 mm dobbeltspænding. RS-1XL strækker pladebredden til 650×560 mm, klar til større LED-paneler og tunge applikationer. Begge kører Takumi-hovedet for at placere dele fra 0201 metrisk op til 74 mm kvadratisk eller 150×50 mm lang. De bærer op til 112 fødere til hurtige jobskift. Kompakt konstruktion passer til stramme linjer, mens vision-kameraer og kraftkontrol holder placeringen skarp og skånsom. Disse modeller tåler blandede produktionskørsler og leverer stabile resultater gennem lange, krævende skift.

Funktioner i RX-7R / RX-8-serien

RX-7R og RX-8 kæmper for maksimal output, når fabrikspladsen er knap, og volumen er høj. RX-7R rammer 75.000 CPH med parallelle hoveder, og placerer komponenter fra 03015-størrelse til 25 mm kvadratisk på boards op til 510×450 mm enkeltbane. RX-8 oplader til 100.000 CPH optimalt med P20-hovedet, bygget til tæt arbejde med små dele i ubarmhjertig produktion. Begge har en smal bredde på 998 mm, hvilket hævder de højeste placeringsrater pr. kvadratmeter. De bruger koaksial belysning til klar genkendelse, lav-påvirkningsplacering for at beskytte boards og overvågning for at reducere inaktiv tid. Dobbelte baner og dataforbindelser med andet udstyr holder linjer i bevægelse. Disse maskiner overvinder store opgaver – LED-strips, smartphone-printkort, bildele – hvor hver tomme og hvert sekund tæller i kampen for effektivitet.

| Specifikation

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Placeringshastighed (optimal CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maksimal bordstørrelse (mm) | 650 × 370 (enkelt/dobbelt) | 650 × 560 | 510 × 450 (enkeltbane) | 510 × 450 (ca.) |

| Minimum bordstørrelse (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponenthøjde (maks. mm) | 25 | 25 | 3-10,5 (hovedafhængig) | 3 |

| Mindste komponent | 0201 (metrisk) | 0201 (metrisk) | 03015 (metrisk) | 0201 (ca. 0,4×0,2 mm) |

| Største komponent (mm) | 74 kvadrat / 150×50 | 74 kvadrat / 150×50 | 25 kvadrat | 5 kvadrat |

| Feeder-indgange (maks.) | 112 | 112 | 76 | 56 (ca.) |

| Placeringsnøjagtighed | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (ca.) | Høj præcision (syn) |

| Maskinbredde (mm) | 1.500 (ca.) | 2.109 | 998 | 998 |

| Hovedtype | Takumi inline hoved | Takumi inline hoved | Parallelle roterende hoveder (P16S) | P20 roterende hoved |

| SMT-linjeudstyrsliste

ICT samler pålidelige PCBA-samlingslinjer centreret om JUKI SMT-udstyret for ensartet daglig ydeevne. Vakuumlæssere introducerer rene brædder fra starten. Automatiske printere påfører pasta med nøjagtig kontrol. Monteringsanordningen placerer hver komponent fast og sandt. Multi-zone reflow-ovne binder loddet jævnt og stærkt. AOI-systemer inspicerer nøje for at fange eventuelle fejl tidligt. Transportører opretholder jævnt, uafbrudt flow. Udbyttet stiger støt, mens omkostningerne falder. Der vises ingen unødvendige pauser eller omarbejde. Linjer klarer krævende arbejde – bilmotorer, LED-enheder og mere. Færdiggjorte tavler fremkommer forberedt til endelig brug. IKT understøtter hele kæden fra start til slut.

| Video om kundesucces

Videoen viser en kunde, der udlægger deres fulde SMT- og DIP-linjer bygget til produktion af strømforsyninger til biler. SMT-siden starter med vakuumindlæsning af rene plader, bevæger sig gennem rengøring og præcist pastatryk, derefter placerer JUKI automatiske chipmontering komponenter hurtigt og præcist. Boards kører via transportbånd til multi-zone reflow lodning, kølebuffere, AOI inspektion og aflæsning. DIP-processen håndterer bølgelodning, board flipping, IKT-test og sikre forbindelser. Optagelserne holder det ægte - maskiner kører stabilt, brædder bevæger sig uden papirstop, placeringen forbliver skarp. Kunden påpeger lave defekter, ensartet hastighed og kvalitet, der holder op til bilindustriens krav. Nedetiden forbliver lav i regelmæssige skift, hvilket beviser, at linjen tåler det daglige pres for pålideligt output.

| Service og træningssupport

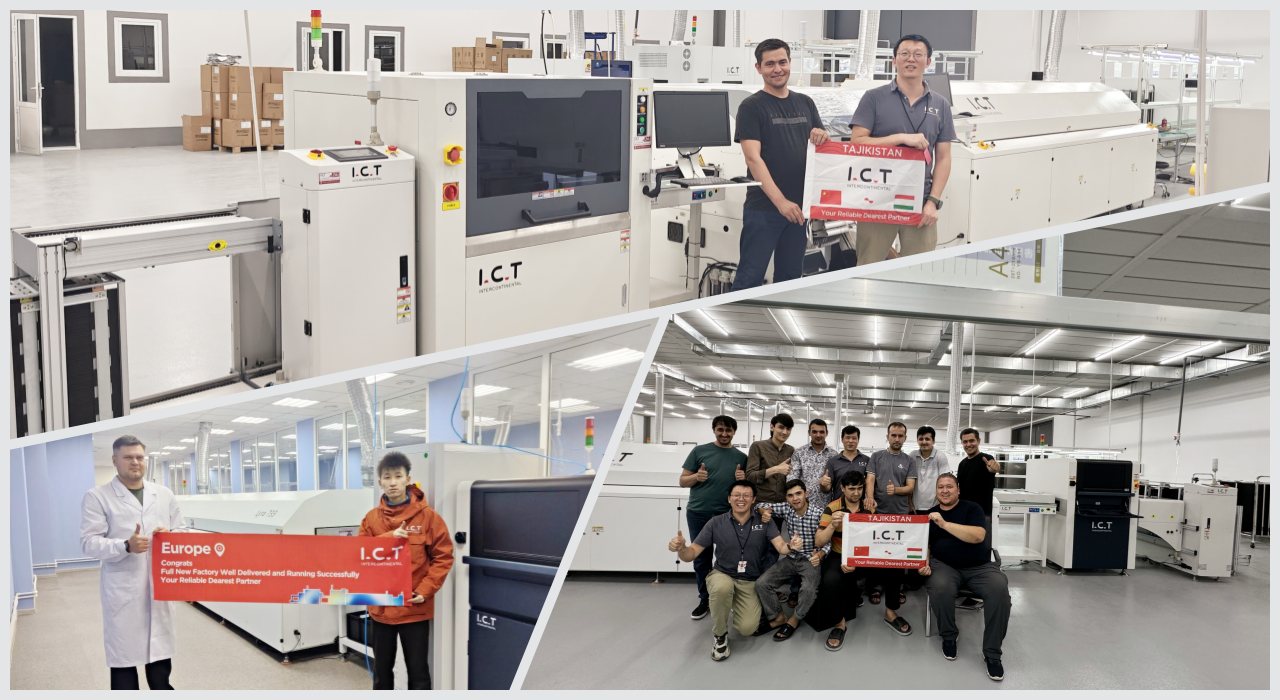

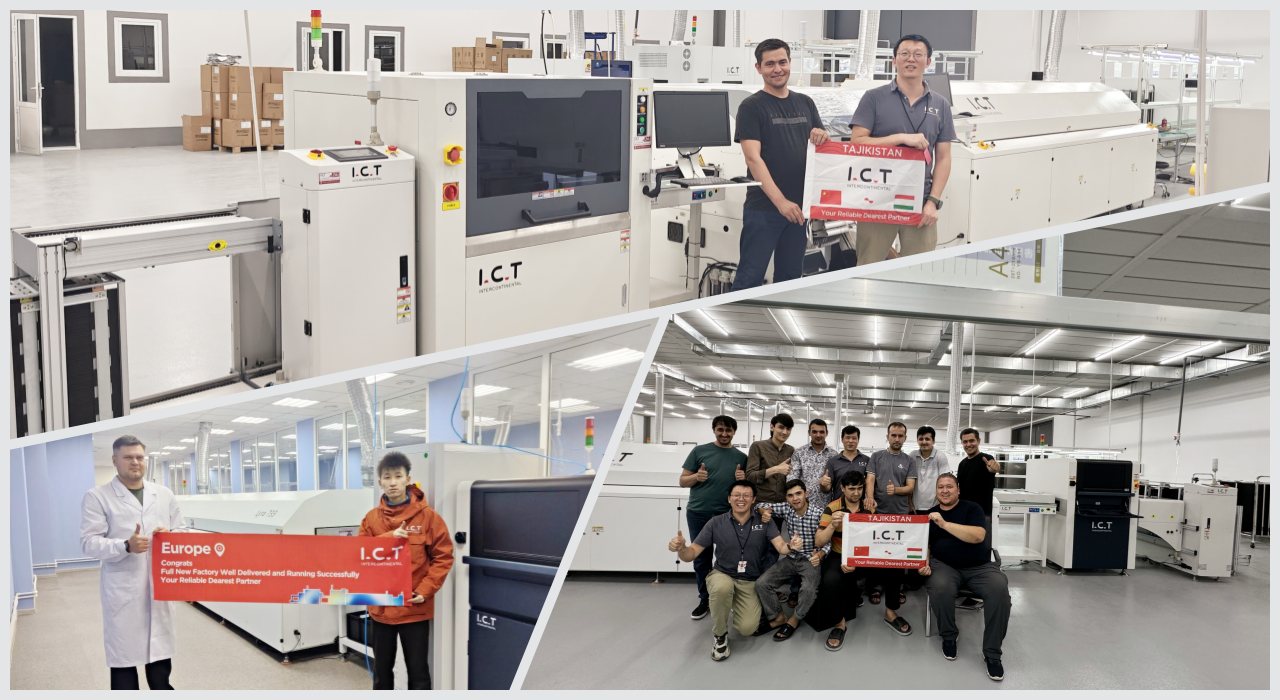

ICT leverer solid, praktisk support til komplette fabrikslinjer, der bruger JUKI automatiske chipmonteringsmaskiner og andet udstyr. Ingeniører går på stedet for installation og opstartsarbejde. De kører klar træning i daglige opgaver, programopsætning, vedligeholdelsesrutiner og hurtige løsninger. Fjernværktøjer håndterer problemer hurtigt, hvor som helst. Regelmæssige besøg holder maskinerne stærke over år med hård brug. Tekniske teams hjælper med at justere linjer til nye job, bedre flow eller højere kapacitet uden store stop. Med servicecentre over hele verden kommer hjælpen hurtigt uanset placering. Denne stabile bagside gør udstyr til hårdt værktøj, som fabrikkerne er afhængige af for ensartet produktion og langsigtet udholdenhed.

| Kundefeedback

Kunder taler direkte om IKT-ingeniører, der møder op klar og løser problemer uden forsinkelse. De roser JUKI automatiske chipmontering for at holde stærk hastighed og nøjagtighed gennem lange skift. Pakningen kommer sikkert - maskinerne ankommer i god stand efter lange sejlture. Spørgsmål besvares hurtigt, hvilket forhindrer linjer i at sidde inaktive. Mange siger, at den fulde opsætning kører bedre end planlagt, med højere udbytte og mindre problemer. Tillid vokser fra pålideligt udstyr og mennesker, der står ved deres ord. Fabrikker regner med IKT som en partner, der hjælper dem med at gennemskue produktionskravene.

| Certificeringer og standarder

UKI automatiske chipmonteringsmaskiner bærer nøglecertificeringer - CE for europæiske sikkerhedsregler, RoHS for rene materialer, ISO9001 for kvalitetskontrol. Adskillige patenter beskytter placeringshoveder, vision-teknologi og andre kernefunktioner. Disse papirer viser, at udstyret opfylder strenge globale standarder for sikkert, miljøvenligt og konsekvent arbejde. Fabrikker installerer dem vel vidende, at reglerne bliver fulgt. Certificeringerne beviser en seriøs indsats for at bygge holdbare maskiner, der yder under virkelige forhold uden genveje.

| Om IKT-virksomhed og fabrik

ICT driver sin egen forskning og udvikling for at holde SMT-udstyr i gang. Fabrikken er stor, med streng kontrol ved hvert trin fra dele ind til maskiner ud. Siden 2012 er virksomheden vokset hurtigt med mange ansatte og otte afdelingskontorer verden over. Det betjener over 1600 kunder i mere end 72 lande. Kvalitetssystemer sporer alt arbejde, så maskinerne holder i hård daglig brug. IKT giver fuld fabrikssupport – fra første planer til senere opgraderinger – og hjælper elektronikfabrikker med at forblive stærke og effektive over hele verden.

| JUKI Automatisk Chip Mounter

JUKI automatiske chipmontering står som den centrale kraft i SMT-produktionslinjer, der monterer overfladekomponenter på PCB'er med rå hastighed og konstant nøjagtighed for at holde hele operationen fremad uden pause. Modeller i RS-serien balancerer høje placeringshastigheder med fleksibilitet til forskellige bordstørrelser, og håndterer små chips til større dele i krævende skift. RX-seriens modeller driver maksimalt output på trange pladser og leverer topydelse pr. kvadratmeter under tryk. Disse maskiner forbinder direkte med printere, reflow-ovne, AOI-inspektion og transportører for at skabe komplette, hårdtarbejdende linjer. De håndterer LED-montering, smartphone-printkort, bartelefoner, bilelektronik og generelle tavler. ICT konstruerer fulde fabrikssystemer omkring dem, fra layout til dagligt arbejde, hvilket sikrer udholdenhed, lave defekter og ensartet output i rigtige produktionskampe.

| JUKI Pick and Place Machine Model Features

Funktioner i RS-1R / RS-1XL-serien

RS-1R og RS-1XL fungerer som robuste, universalmonteringsmaskiner bygget til at håndtere slibningen af standard SMT-linjer. RS-1R skubber 47.000 CPH optimalt med placeringsnøjagtighed på ±35µm (Cpk ≥1) og tager brædder fra 50×50 mm til 650×370 mm enkeltspænding eller op til 1.200×370 mm dobbeltspænding. RS-1XL strækker pladebredden til 650×560 mm, klar til større LED-paneler og tunge applikationer. Begge kører Takumi-hovedet for at placere dele fra 0201 metrisk op til 74 mm kvadratisk eller 150×50 mm lang. De bærer op til 112 fødere til hurtige jobskift. Kompakt konstruktion passer til stramme linjer, mens vision-kameraer og kraftkontrol holder placeringen skarp og skånsom. Disse modeller tåler blandede produktionskørsler og leverer stabile resultater gennem lange, krævende skift.

Funktioner i RX-7R / RX-8-serien

RX-7R og RX-8 kæmper for maksimal output, når fabrikspladsen er knap, og volumen er høj. RX-7R rammer 75.000 CPH med parallelle hoveder, og placerer komponenter fra 03015-størrelse til 25 mm kvadratisk på boards op til 510×450 mm enkeltbane. RX-8 oplader til 100.000 CPH optimalt med P20-hovedet, bygget til tæt arbejde med små dele i ubarmhjertig produktion. Begge har en smal bredde på 998 mm, hvilket hævder de højeste placeringsrater pr. kvadratmeter. De bruger koaksial belysning til klar genkendelse, lav-påvirkningsplacering for at beskytte boards og overvågning for at reducere inaktiv tid. Dobbelte baner og dataforbindelser med andet udstyr holder linjer i bevægelse. Disse maskiner overvinder store opgaver – LED-strips, smartphone-printkort, bildele – hvor hver tomme og hvert sekund tæller i kampen for effektivitet.

| Specifikation

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Placeringshastighed (optimal CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maksimal bordstørrelse (mm) | 650 × 370 (enkelt/dobbelt) | 650 × 560 | 510 × 450 (enkeltbane) | 510 × 450 (ca.) |

| Minimum bordstørrelse (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponenthøjde (maks. mm) | 25 | 25 | 3-10,5 (hovedafhængig) | 3 |

| Mindste komponent | 0201 (metrisk) | 0201 (metrisk) | 03015 (metrisk) | 0201 (ca. 0,4×0,2 mm) |

| Største komponent (mm) | 74 kvadrat / 150×50 | 74 kvadrat / 150×50 | 25 kvadrat | 5 kvadrat |

| Feeder-indgange (maks.) | 112 | 112 | 76 | 56 (ca.) |

| Placeringsnøjagtighed | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (ca.) | Høj præcision (syn) |

| Maskinbredde (mm) | 1.500 (ca.) | 2.109 | 998 | 998 |

| Hovedtype | Takumi inline hoved | Takumi inline hoved | Parallelle roterende hoveder (P16S) | P20 roterende hoved |

| SMT-linjeudstyrsliste

ICT samler pålidelige PCBA-samlingslinjer centreret om JUKI SMT-udstyret for ensartet daglig ydeevne. Vakuumlæssere introducerer rene brædder fra starten. Automatiske printere påfører pasta med nøjagtig kontrol. Monteringsanordningen placerer hver komponent fast og sandt. Multi-zone reflow-ovne binder loddet jævnt og stærkt. AOI-systemer inspicerer nøje for at fange eventuelle fejl tidligt. Transportører opretholder jævnt, uafbrudt flow. Udbyttet stiger støt, mens omkostningerne falder. Der vises ingen unødvendige pauser eller omarbejde. Linjer klarer krævende arbejde – bilmotorer, LED-enheder og mere. Færdiggjorte tavler fremkommer forberedt til endelig brug. IKT understøtter hele kæden fra start til slut.

| Video om kundesucces

Videoen viser en kunde, der udlægger deres fulde SMT- og DIP-linjer bygget til produktion af strømforsyninger til biler. SMT-siden starter med vakuumindlæsning af rene plader, bevæger sig gennem rengøring og præcist pastatryk, derefter placerer JUKI automatiske chipmontering komponenter hurtigt og præcist. Boards kører via transportbånd til multi-zone reflow lodning, kølebuffere, AOI inspektion og aflæsning. DIP-processen håndterer bølgelodning, board flipping, IKT-test og sikre forbindelser. Optagelserne holder det ægte - maskiner kører stabilt, brædder bevæger sig uden papirstop, placeringen forbliver skarp. Kunden påpeger lave defekter, ensartet hastighed og kvalitet, der holder op til bilindustriens krav. Nedetiden forbliver lav i regelmæssige skift, hvilket beviser, at linjen tåler det daglige pres for pålideligt output.

| Service og træningssupport

ICT leverer solid, praktisk support til komplette fabrikslinjer, der bruger JUKI automatiske chipmonteringsmaskiner og andet udstyr. Ingeniører går på stedet for installation og opstartsarbejde. De kører klar træning i daglige opgaver, programopsætning, vedligeholdelsesrutiner og hurtige løsninger. Fjernværktøjer håndterer problemer hurtigt, hvor som helst. Regelmæssige besøg holder maskinerne stærke over år med hård brug. Tekniske teams hjælper med at justere linjer til nye job, bedre flow eller højere kapacitet uden store stop. Med servicecentre over hele verden kommer hjælpen hurtigt uanset placering. Denne stabile bagside gør udstyr til hårdt værktøj, som fabrikkerne er afhængige af for ensartet produktion og langsigtet udholdenhed.

| Kundefeedback

Kunder taler direkte om IKT-ingeniører, der møder op klar og løser problemer uden forsinkelse. De roser JUKI automatiske chipmontering for at holde stærk hastighed og nøjagtighed gennem lange skift. Pakningen kommer sikkert - maskinerne ankommer i god stand efter lange sejlture. Spørgsmål besvares hurtigt, hvilket forhindrer linjer i at sidde inaktive. Mange siger, at den fulde opsætning kører bedre end planlagt, med højere udbytte og mindre problemer. Tillid vokser fra pålideligt udstyr og mennesker, der står ved deres ord. Fabrikker regner med IKT som en partner, der hjælper dem med at gennemskue produktionskravene.

| Certificeringer og standarder

UKI automatiske chipmonteringsmaskiner bærer nøglecertificeringer - CE for europæiske sikkerhedsregler, RoHS for rene materialer, ISO9001 for kvalitetskontrol. Adskillige patenter beskytter placeringshoveder, vision-teknologi og andre kernefunktioner. Disse papirer viser, at udstyret opfylder strenge globale standarder for sikkert, miljøvenligt og konsekvent arbejde. Fabrikker installerer dem vel vidende, at reglerne bliver fulgt. Certificeringerne beviser en seriøs indsats for at bygge holdbare maskiner, der yder under virkelige forhold uden genveje.

| Om IKT-virksomhed og fabrik

ICT driver sin egen forskning og udvikling for at holde SMT-udstyr i gang. Fabrikken er stor, med streng kontrol ved hvert trin fra dele ind til maskiner ud. Siden 2012 er virksomheden vokset hurtigt med mange ansatte og otte afdelingskontorer verden over. Det betjener over 1600 kunder i mere end 72 lande. Kvalitetssystemer sporer alt arbejde, så maskinerne holder i hård daglig brug. IKT giver fuld fabrikssupport – fra første planer til senere opgraderinger – og hjælper elektronikfabrikker med at forblive stærke og effektive over hele verden.