RS-1R

JUKI

| Tilgængelighedsstatus: | |

|---|---|

| Antal: | |

| JUKI SMT Pick

JUKI SMT Pick står som den centrale maskine i SMT-linjer, hvor den monterer overfladekomponenter på PCB'er med konstant hastighed og nøjagtighed dag efter dag. RS-modeller som RS-1R leverer pålidelig ydeevne på tværs af forskellige bordstørrelser og håndterer alt fra små chips til større dele uden at bremse. RX-modeller skubber højere output på trange fabrikspladser, hvilket gør dem praktiske til store løb. Disse maskiner forbindes problemfrit med printere, reflow-ovne, AOI-inspektion og transportører for at danne komplette, effektive linjer. De placerer små 0201-komponenter op til større IC'er, understøttende LED-kort, bilelektronik, bartelefoner og mere. ICT designer komplette systemer omkring dem, fra layoutplanlægning til daglig drift, og hjælper fabrikker med at opretholde ensartet kvalitet og reducere nedetid i rigtige produktionsmiljøer.

| JUKI Pick and Place Machine Model Features

Funktioner i RS-1R / RS-1XL-serien

RS-1R og RS-1XL giver solid, alsidig montering til typiske SMT-produktionsbehov. RS-1R når 47.000 CPH optimalt med en placeringsnøjagtighed på ±35µm (Cpk ≥1) og håndterer brædder fra 50×50 mm til 650×370 mm enkeltspænding eller op til 1.200×370 mm dobbeltspænding. RS-1XL udvider boardhåndteringen til 650×560 mm, ideel til bredere LED-paneler eller lignende applikationer. Begge modeller anvender Takumi-hovedet til at placere dele fra 0201 metrisk op til 74 mm kvadratiske eller 150×50 mm aflange former. De understøtter maksimalt 112 foderautomater til effektive jobskift. Kompakt størrelse tillader nem integration i eksisterende linjer, mens vision-kameraer og kraftkontrol opretholder en præcis, skånsom placering. Disse maskiner passer til faciliteter, der håndterer blandede produktionsserier og kræver pålidelig hastighed over længere skift.

Funktioner i RX-7R / RX-8-serien

RX-7R og RX-8 koncentrerer sig om at levere maksimalt output inden for begrænset fabriksareal. RX-7R opnår 75.000 CPH med parallelle hoveder, og placerer komponenter fra 03015-størrelse op til 25 mm kvadratisk på brædder så store som 510×450 mm enkeltbane. RX-8 når 100.000 CPH optimalt ved hjælp af P20-hovedet, der er designet specielt til tætte småkomponentsamlinger i højvolumenindstillinger. Begge bevarer en smal bredde på 998 mm, hvilket giver de højeste tilgængelige placeringsrater pr. kvadratmeter. De inkluderer koaksial belysning for tydelig komponentgenkendelse, lav-påvirkningsplacering for at forhindre bordskader og overvågning i realtid for at minimere inaktiv tid. Dual-lane support og datadeling med andet linjeudstyr forbedrer den samlede effektivitet. Disse modeller fungerer bedst til krævende produktion af mobile enheder, LED-strips, bildele og lignende produkter, hvor pladsbegrænsninger og gennemløb er kritiske.

| Specifikation

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Placeringshastighed (optimal CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maksimal bordstørrelse (mm) | 650 × 370 (enkelt/dobbelt) | 650 × 560 | 510 × 450 (enkeltbane) | 510 × 450 (ca.) |

| Minimum bordstørrelse (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponenthøjde (maks. mm) | 25 | 25 | 3-10,5 (hovedafhængig) | 3 |

| Mindste komponent | 0201 (metrisk) | 0201 (metrisk) | 03015 (metrisk) | 0201 (ca. 0,4×0,2 mm) |

| Største komponent (mm) | 74 kvadrat / 150×50 | 74 kvadrat / 150×50 | 25 kvadrat | 5 kvadrat |

| Feeder-indgange (maks.) | 112 | 112 | 76 | 56 (ca.) |

| Placeringsnøjagtighed | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (ca.) | Høj præcision (syn) |

| Maskinbredde (mm) | 1.500 (ca.) | 2.109 | 998 | 998 |

| Hovedtype | Takumi inline hoved | Takumi inline hoved | Parallelle roterende hoveder (P16S) | P20 roterende hoved |

| SMT-linjeudstyrsliste

ICT samler pålidelige PCBA-samlingslinjer centreret om JUKI SMT-udstyret for ensartet daglig ydeevne. Vakuumlæssere introducerer rene brædder fra starten. Automatiske printere påfører pasta med nøjagtig kontrol. Monteringsanordningen placerer hver komponent fast og sandt. Multi-zone reflow-ovne binder loddet jævnt og stærkt. AOI-systemer inspicerer nøje for at fange eventuelle fejl tidligt. Transportører opretholder jævnt, uafbrudt flow. Udbyttet stiger støt, mens omkostningerne falder. Der vises ingen unødvendige pauser eller omarbejde. Linjer klarer krævende arbejde – bilmotorer, LED-enheder og mere. Færdiggjorte tavler fremkommer forberedt til endelig brug. IKT understøtter hele kæden fra start til slut.

| Video om kundesucces

Videoen viser en kunde, der beskriver deres komplette SMT- og DIP-linjer, der bruges til fremstilling af strømforsyninger til biler. SMT-sektionen starter med vakuumladning af rene brædder, efterfulgt af rengøring, præcis pastaudskrivning og JUKI SMT Pick-monteringskomponenterne ved høj hastighed med ensartet nøjagtighed. Boards bevæger sig gennem transportbånd til multi-zone reflow lodning, kølebuffere, AOI inspektion og aflæsningsstationer. DIP-delen inkluderer bølgelodning, board flipping, IKT-test og sikre forbindelser. Optagelserne viser maskiner, der kører stabilt, brædder kører jævnt, og placeringen forbliver nøjagtig under hele processen. Kunden forklarer, hvordan opsætningen holder defekter nede, opretholder et stabilt produktionstempo og leverer kvalitet, der passer til bilstandarder. Nedetiden forbliver minimal under normale fabriksskift, hvilket understøtter pålideligt output over tid.

| Service og træningssupport

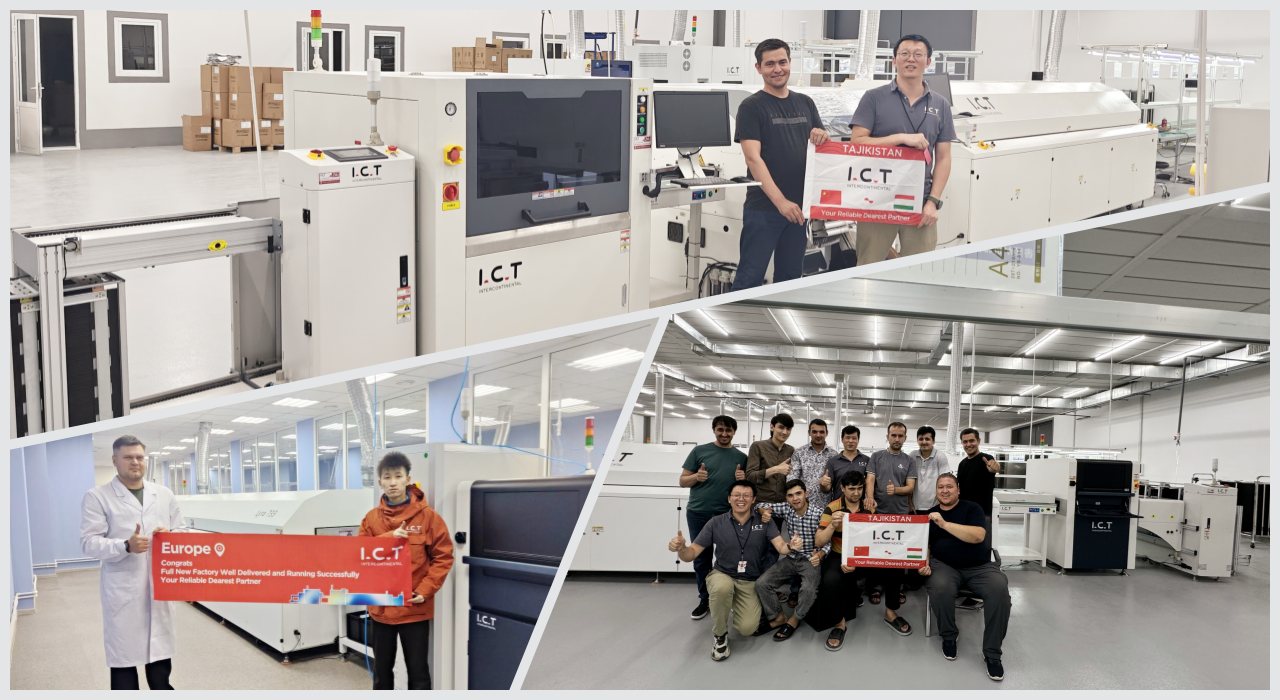

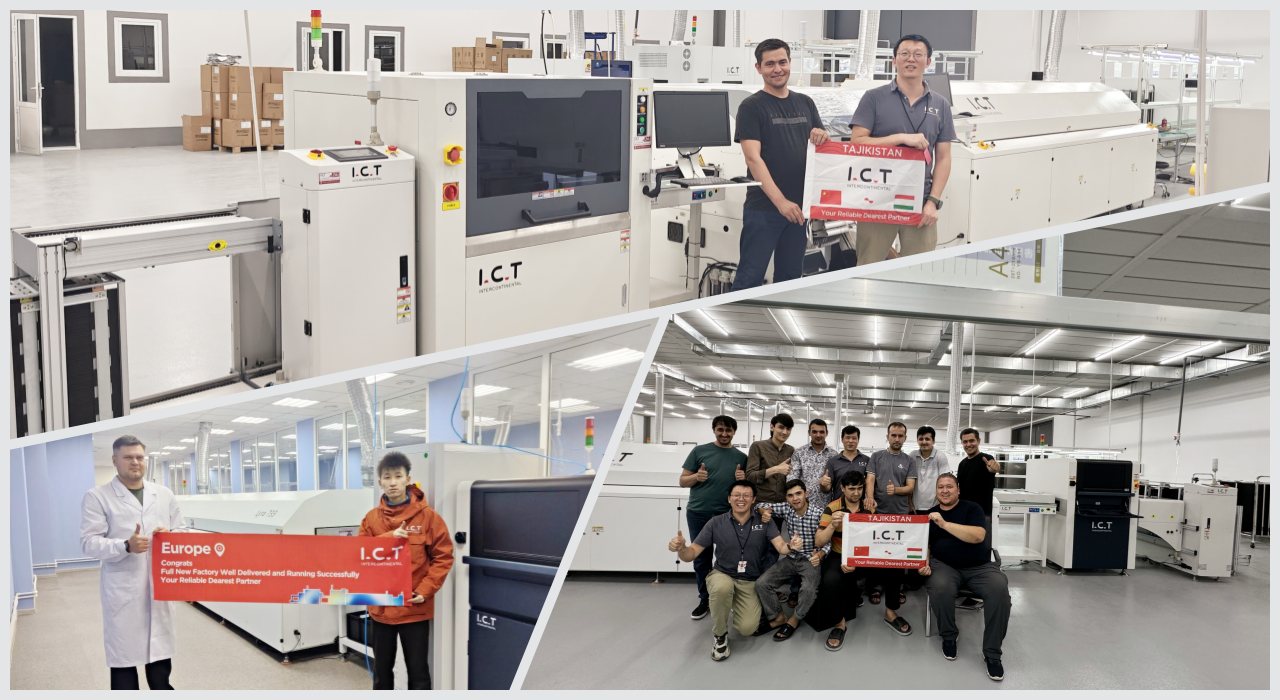

ICT giver komplet, praktisk support til komplette fabriksproduktionslinjer, der inkluderer JUKI SMT Pick-maskiner og andet udstyr. Ingeniører ankommer til stedet for omhyggelig installation og indledende driftsopsætning. De gennemfører klare træningssessioner om daglige rutiner, programopbygning, vedligeholdelsesopgaver og grundlæggende problemløsning. Fjernværktøjer tillader hurtig diagnose og rettelser fra fjerne steder. Regelmæssige servicebesøg sørger for, at maskinerne yder deres bedste gennem mange år. Teknisk personale hjælper med at justere linjer til nye produkter, bedre effektivitet eller øget kapacitet uden større afbrydelser. Med servicecentre placeret over hele verden forbliver svartiderne korte, uanset hvor kunderne er baseret. Dette pålidelige partnerskab gør udstyr til pålidelige værktøjer, der understøtter ensartet produktion og gradvis forretningsvækst.

| Kundefeedback

Kunder taler godt om IKT-ingeniører, der kommer forberedt og løser problemer effektivt under installations- og servicekald. De roser JUKI SMT Pick-maskiners stabile ydeevne og nøjagtighed gennem lange produktionsserier. Sikker, professionel pakning sikrer, at udstyr når fabrikkerne i fremragende stand efter langdistanceforsendelse. Forespørgsler modtager hurtige, hjælpsomme svar, der forhindrer unødvendige linjestop. Mange rapporterer, at det komplette system fungerer mere jævnt end forventet, med højere udbytte og færre afbrydelser. Tillid udvikler sig fra pålidelige maskiner kombineret med konsekvent, opmærksom support. Fabrikker betragter IKT som en pålidelig partner, der hjælper med at opretholde en effektiv produktion af høj kvalitet dag efter dag.

| Certificeringer og standarder

JUKI SMT Pick-maskiner har nøglecertificeringer, herunder CE-mærkning for europæisk sikkerhedsoverholdelse, RoHS for miljøansvarlige materialer og ISO9001 for strukturerede kvalitetsstyringssystemer. Adskillige patenter beskytter vigtige innovationer inden for placeringshoveder, visionteknologi og relaterede funktioner. Disse certificeringer bekræfter, at udstyret opfylder strenge internationale standarder for sikker drift, miljøbeskyttelse og ensartet produktionskvalitet. Faciliteter rundt om i verden installerer og kører maskinerne med tillid til, at lovmæssige krav er fuldt ud opfyldt. Certificeringerne viser en seriøs forpligtelse til at producere holdbare, højtydende systemer, der stemmer overens med den globale industris forventninger.

| Om IKT-virksomhed og fabrik

ICT driver sine egne forsknings- og udviklingshold for løbende at forbedre SMT- og elektronikfremstillingsudstyr. Produktionen foregår i et stort, moderne anlæg udstyret med strenge inspektionsprocesser på hvert trin, fra råvarer til sluttest. Siden etableringen i 2012 har virksomheden ekspanderet hurtigt og beskæftiger nu en stor arbejdsstyrke og har otte afdelingskontorer over hele verden. Det betjener mere end 1600 kunder i over 72 lande med omfattende fabriksløsninger. Strenge kvalitetsstyringssystemer kontrollerer alle operationer, hvilket sikrer ensartet pålidelighed og langsigtet ydeevne af hver maskine. IKT leverer fuld support – fra indledende linjeplanlægning og komplet udstyrslevering til løbende optimering og opgraderinger – og hjælper elektronikproducenter med at opnå stabil, effektiv produktion på globalt plan.

| JUKI SMT Pick

JUKI SMT Pick står som den centrale maskine i SMT-linjer, hvor den monterer overfladekomponenter på PCB'er med konstant hastighed og nøjagtighed dag efter dag. RS-modeller som RS-1R leverer pålidelig ydeevne på tværs af forskellige bordstørrelser og håndterer alt fra små chips til større dele uden at bremse. RX-modeller skubber højere output på trange fabrikspladser, hvilket gør dem praktiske til store løb. Disse maskiner forbindes problemfrit med printere, reflow-ovne, AOI-inspektion og transportører for at danne komplette, effektive linjer. De placerer små 0201-komponenter op til større IC'er, understøttende LED-kort, bilelektronik, bartelefoner og mere. ICT designer komplette systemer omkring dem, fra layoutplanlægning til daglig drift, og hjælper fabrikker med at opretholde ensartet kvalitet og reducere nedetid i rigtige produktionsmiljøer.

| JUKI Pick and Place Machine Model Features

Funktioner i RS-1R / RS-1XL-serien

RS-1R og RS-1XL giver solid, alsidig montering til typiske SMT-produktionsbehov. RS-1R når 47.000 CPH optimalt med en placeringsnøjagtighed på ±35µm (Cpk ≥1) og håndterer brædder fra 50×50 mm til 650×370 mm enkeltspænding eller op til 1.200×370 mm dobbeltspænding. RS-1XL udvider boardhåndteringen til 650×560 mm, ideel til bredere LED-paneler eller lignende applikationer. Begge modeller anvender Takumi-hovedet til at placere dele fra 0201 metrisk op til 74 mm kvadratiske eller 150×50 mm aflange former. De understøtter maksimalt 112 foderautomater til effektive jobskift. Kompakt størrelse tillader nem integration i eksisterende linjer, mens vision-kameraer og kraftkontrol opretholder en præcis, skånsom placering. Disse maskiner passer til faciliteter, der håndterer blandede produktionsserier og kræver pålidelig hastighed over længere skift.

Funktioner i RX-7R / RX-8-serien

RX-7R og RX-8 koncentrerer sig om at levere maksimalt output inden for begrænset fabriksareal. RX-7R opnår 75.000 CPH med parallelle hoveder, og placerer komponenter fra 03015-størrelse op til 25 mm kvadratisk på brædder så store som 510×450 mm enkeltbane. RX-8 når 100.000 CPH optimalt ved hjælp af P20-hovedet, der er designet specielt til tætte småkomponentsamlinger i højvolumenindstillinger. Begge bevarer en smal bredde på 998 mm, hvilket giver de højeste tilgængelige placeringsrater pr. kvadratmeter. De inkluderer koaksial belysning for tydelig komponentgenkendelse, lav-påvirkningsplacering for at forhindre bordskader og overvågning i realtid for at minimere inaktiv tid. Dual-lane support og datadeling med andet linjeudstyr forbedrer den samlede effektivitet. Disse modeller fungerer bedst til krævende produktion af mobile enheder, LED-strips, bildele og lignende produkter, hvor pladsbegrænsninger og gennemløb er kritiske.

| Specifikation

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Placeringshastighed (optimal CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maksimal bordstørrelse (mm) | 650 × 370 (enkelt/dobbelt) | 650 × 560 | 510 × 450 (enkeltbane) | 510 × 450 (ca.) |

| Minimum bordstørrelse (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponenthøjde (maks. mm) | 25 | 25 | 3-10,5 (hovedafhængig) | 3 |

| Mindste komponent | 0201 (metrisk) | 0201 (metrisk) | 03015 (metrisk) | 0201 (ca. 0,4×0,2 mm) |

| Største komponent (mm) | 74 kvadrat / 150×50 | 74 kvadrat / 150×50 | 25 kvadrat | 5 kvadrat |

| Feeder-indgange (maks.) | 112 | 112 | 76 | 56 (ca.) |

| Placeringsnøjagtighed | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (ca.) | Høj præcision (syn) |

| Maskinbredde (mm) | 1.500 (ca.) | 2.109 | 998 | 998 |

| Hovedtype | Takumi inline hoved | Takumi inline hoved | Parallelle roterende hoveder (P16S) | P20 roterende hoved |

| SMT-linjeudstyrsliste

ICT samler pålidelige PCBA-samlingslinjer centreret om JUKI SMT-udstyret for ensartet daglig ydeevne. Vakuumlæssere introducerer rene brædder fra starten. Automatiske printere påfører pasta med nøjagtig kontrol. Monteringsanordningen placerer hver komponent fast og sandt. Multi-zone reflow-ovne binder loddet jævnt og stærkt. AOI-systemer inspicerer nøje for at fange eventuelle fejl tidligt. Transportører opretholder jævnt, uafbrudt flow. Udbyttet stiger støt, mens omkostningerne falder. Der vises ingen unødvendige pauser eller omarbejde. Linjer klarer krævende arbejde – bilmotorer, LED-enheder og mere. Færdiggjorte tavler fremkommer forberedt til endelig brug. IKT understøtter hele kæden fra start til slut.

| Video om kundesucces

Videoen viser en kunde, der beskriver deres komplette SMT- og DIP-linjer, der bruges til fremstilling af strømforsyninger til biler. SMT-sektionen starter med vakuumladning af rene brædder, efterfulgt af rengøring, præcis pastaudskrivning og JUKI SMT Pick-monteringskomponenterne ved høj hastighed med ensartet nøjagtighed. Boards bevæger sig gennem transportbånd til multi-zone reflow lodning, kølebuffere, AOI inspektion og aflæsningsstationer. DIP-delen inkluderer bølgelodning, board flipping, IKT-test og sikre forbindelser. Optagelserne viser maskiner, der kører stabilt, brædder kører jævnt, og placeringen forbliver nøjagtig under hele processen. Kunden forklarer, hvordan opsætningen holder defekter nede, opretholder et stabilt produktionstempo og leverer kvalitet, der passer til bilstandarder. Nedetiden forbliver minimal under normale fabriksskift, hvilket understøtter pålideligt output over tid.

| Service og træningssupport

ICT giver komplet, praktisk support til komplette fabriksproduktionslinjer, der inkluderer JUKI SMT Pick-maskiner og andet udstyr. Ingeniører ankommer til stedet for omhyggelig installation og indledende driftsopsætning. De gennemfører klare træningssessioner om daglige rutiner, programopbygning, vedligeholdelsesopgaver og grundlæggende problemløsning. Fjernværktøjer tillader hurtig diagnose og rettelser fra fjerne steder. Regelmæssige servicebesøg sørger for, at maskinerne yder deres bedste gennem mange år. Teknisk personale hjælper med at justere linjer til nye produkter, bedre effektivitet eller øget kapacitet uden større afbrydelser. Med servicecentre placeret over hele verden forbliver svartiderne korte, uanset hvor kunderne er baseret. Dette pålidelige partnerskab gør udstyr til pålidelige værktøjer, der understøtter ensartet produktion og gradvis forretningsvækst.

| Kundefeedback

Kunder taler godt om IKT-ingeniører, der kommer forberedt og løser problemer effektivt under installations- og servicekald. De roser JUKI SMT Pick-maskiners stabile ydeevne og nøjagtighed gennem lange produktionsserier. Sikker, professionel pakning sikrer, at udstyr når fabrikkerne i fremragende stand efter langdistanceforsendelse. Forespørgsler modtager hurtige, hjælpsomme svar, der forhindrer unødvendige linjestop. Mange rapporterer, at det komplette system fungerer mere jævnt end forventet, med højere udbytte og færre afbrydelser. Tillid udvikler sig fra pålidelige maskiner kombineret med konsekvent, opmærksom support. Fabrikker betragter IKT som en pålidelig partner, der hjælper med at opretholde en effektiv produktion af høj kvalitet dag efter dag.

| Certificeringer og standarder

JUKI SMT Pick-maskiner har nøglecertificeringer, herunder CE-mærkning for europæisk sikkerhedsoverholdelse, RoHS for miljøansvarlige materialer og ISO9001 for strukturerede kvalitetsstyringssystemer. Adskillige patenter beskytter vigtige innovationer inden for placeringshoveder, visionteknologi og relaterede funktioner. Disse certificeringer bekræfter, at udstyret opfylder strenge internationale standarder for sikker drift, miljøbeskyttelse og ensartet produktionskvalitet. Faciliteter rundt om i verden installerer og kører maskinerne med tillid til, at lovmæssige krav er fuldt ud opfyldt. Certificeringerne viser en seriøs forpligtelse til at producere holdbare, højtydende systemer, der stemmer overens med den globale industris forventninger.

| Om IKT-virksomhed og fabrik

ICT driver sine egne forsknings- og udviklingshold for løbende at forbedre SMT- og elektronikfremstillingsudstyr. Produktionen foregår i et stort, moderne anlæg udstyret med strenge inspektionsprocesser på hvert trin, fra råvarer til sluttest. Siden etableringen i 2012 har virksomheden ekspanderet hurtigt og beskæftiger nu en stor arbejdsstyrke og har otte afdelingskontorer over hele verden. Det betjener mere end 1600 kunder i over 72 lande med omfattende fabriksløsninger. Strenge kvalitetsstyringssystemer kontrollerer alle operationer, hvilket sikrer ensartet pålidelighed og langsigtet ydeevne af hver maskine. IKT leverer fuld support – fra indledende linjeplanlægning og komplet udstyrslevering til løbende optimering og opgraderinger – og hjælper elektronikproducenter med at opnå stabil, effektiv produktion på globalt plan.