RS-1R

JUKI

| Tilgængelighedsstatus: | |

|---|---|

| Antal: | |

| SMD Pick and Place maskine med lodning

SMD pick and place-maskinen med lodning danner det faste centrum for moderne SMT-linjer, der monterer overfladekomponenter med omhu og hurtighed på printkort af mange slags. JUKI-modeller som RS-serien tilbyder afbalanceret alsidighed til forskellige brætstørrelser, mens RX-modeller giver enestående output på begrænset gulvplads. Hver maskine placerer bittesmå chips, IC'er og større dele med ensartet nøjagtighed, der passer jævnt mellem udskrivning, reflowlodning og inspektionsstadier. Designet lægger vægt på praktisk effektivitet - hurtige omstillinger, klare synssystemer og skånsom håndtering, der beskytter boards. ICT bygger hele produktionssystemer omkring disse maskiner, fra indledende layout til løbende drift. Fabrikker er afhængige af dem til LED-strips, bilelektronik, forbrugerenheder og meget mere. Resultatet er pålideligt dagligt output, der opfylder kvalitetskrav uden unødig kompleksitet.

| JUKI Pick and Place Machine Model Features

Funktioner i RS-1R / RS-1XL-serien

RS-1R og RS-1XL står som pålidelige modulære monteringsanordninger bygget til daglige SMT-behov. RS-1R opnår 47.000 CPH optimalt med placeringsnøjagtighed på ±35µm (Cpk ≥1) og håndterer brædder fra 50×50 mm til 650×370 mm enkelt fastspænding eller op til 1.200×370 mm dobbelt. RS-1XL udvider kapaciteten til 650×560 mm plader, hvilket gør den velegnet til bredere applikationer såsom LED-enheder. Begge bruger Takumi-hovedet til at håndtere komponenter fra 0201 metrisk til 74 mm kvadratisk eller 150×50 mm lange former. De understøtter op til 112 foderautomater til effektive omstillinger. Kompakte dimensioner tillader nem linjeintegration, mens vision-kameraer og kraftkontrol sikrer præcis, skånsom placering. Disse modeller klarer sig godt i faciliteter, der kræver fleksibilitet på tværs af forskellige produktionsserier og stabil ydeevne over lange timer.

Funktioner i RX-7R / RX-8-serien

RX-7R og RX-8 fokuserer på maksimal produktivitet inden for små fodspor. RX-7R når 75.000 CPH med parallelle hoveder, og placerer 03015 chips op til 25 mm kvadratisk på brædder så store som 510×450 mm enkeltbane. RX-8 avancerer til 100.000 CPH optimalt ved hjælp af P20-hovedet, designet til tæt placering af små komponenter i højvolumenindstillinger. Begge bevarer en smal bredde på 998 mm, hvilket giver de højeste placeringsrater pr. kvadratmeter. De har koaksial belysning for skarpt udsyn, lav-påvirkningsplacering for at beskytte boards og overvågning i realtid for at reducere nedetid. Dual-bane muligheder og problemfri integration med upstream og downstream udstyr forbedrer det overordnede linjeflow. Disse maskiner passer til krævende arbejde på mobile enheder, LED-strips, bilmoduler og andre produkter, hvor pladsen er begrænset, og gennemstrømningen betyder mest.

| Specifikation

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Placeringshastighed (optimal CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maksimal bordstørrelse (mm) | 650 × 370 (enkelt/dobbelt) | 650 × 560 | 510 × 450 (enkeltbane) | 510 × 450 (ca.) |

| Minimum bordstørrelse (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponenthøjde (maks. mm) | 25 | 25 | 3-10,5 (hovedafhængig) | 3 |

| Mindste komponent | 0201 (metrisk) | 0201 (metrisk) | 03015 (metrisk) | 0201 (ca. 0,4×0,2 mm) |

| Største komponent (mm) | 74 kvadrat / 150×50 | 74 kvadrat / 150×50 | 25 kvadrat | 5 kvadrat |

| Feeder-indgange (maks.) | 112 | 112 | 76 | 56 (ca.) |

| Placeringsnøjagtighed | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (ca.) | Høj præcision (syn) |

| Maskinbredde (mm) | 1.500 (ca.) | 2.109 | 998 | 998 |

| Hovedtype | Takumi inline hoved | Takumi inline hoved | Parallelle roterende hoveder (P16S) | P20 roterende hoved |

| SMT-linjeudstyrsliste

ICT samler pålidelige PCBA-samlingslinjer centreret om JUKI SMT-udstyret for ensartet daglig ydeevne. Vakuumlæssere introducerer rene brædder fra starten. Automatiske printere påfører pasta med nøjagtig kontrol. Monteringsanordningen placerer hver komponent fast og sandt. Multi-zone reflow-ovne binder loddet jævnt og stærkt. AOI-systemer inspicerer nøje for at fange eventuelle fejl tidligt. Transportører opretholder jævnt, uafbrudt flow. Udbyttet stiger støt, mens omkostningerne falder. Der vises ingen unødvendige pauser eller omarbejde. Linjer klarer krævende arbejde – bilmotorer, LED-enheder og mere. Færdiggjorte tavler fremkommer forberedt til endelig brug. IKT understøtter hele kæden fra start til slut.

| Video om kundesucces

Videoen præsenterer en kunde, der beskriver deres komplette SMT- og DIP-linjer dedikeret til fremstilling af strømforsyninger til biler. SMT-delen begynder med vakuumladning af rene brædder, efterfulgt af rengøring, præcis pasta-udskrivning og SMD pick and place-maskinen med loddemonteringskomponenter ved høj hastighed med klar nøjagtighed. Boards fortsætter gennem transportbånd, multi-zone reflow lodning, kølebuffere, AOI inspektion og aflæsning. DIP-processen omfatter bølgelodning, board flipping, IKT-test og sikre forbindelser. Optagelserne viser maskiner, der kører stabilt, brædder bevæger sig jævnt, og placeringen forbliver nøjagtig hele vejen igennem. Kunden forklarer, hvordan opsætningen reducerer defekter, opretholder ensartet tempo og leverer kvalitet, der passer til bilindustriens krav. Nedetiden forbliver minimal under regelmæssige produktionsskift, hvilket muliggør pålidelig produktion dag efter dag.

| Service og træningssupport

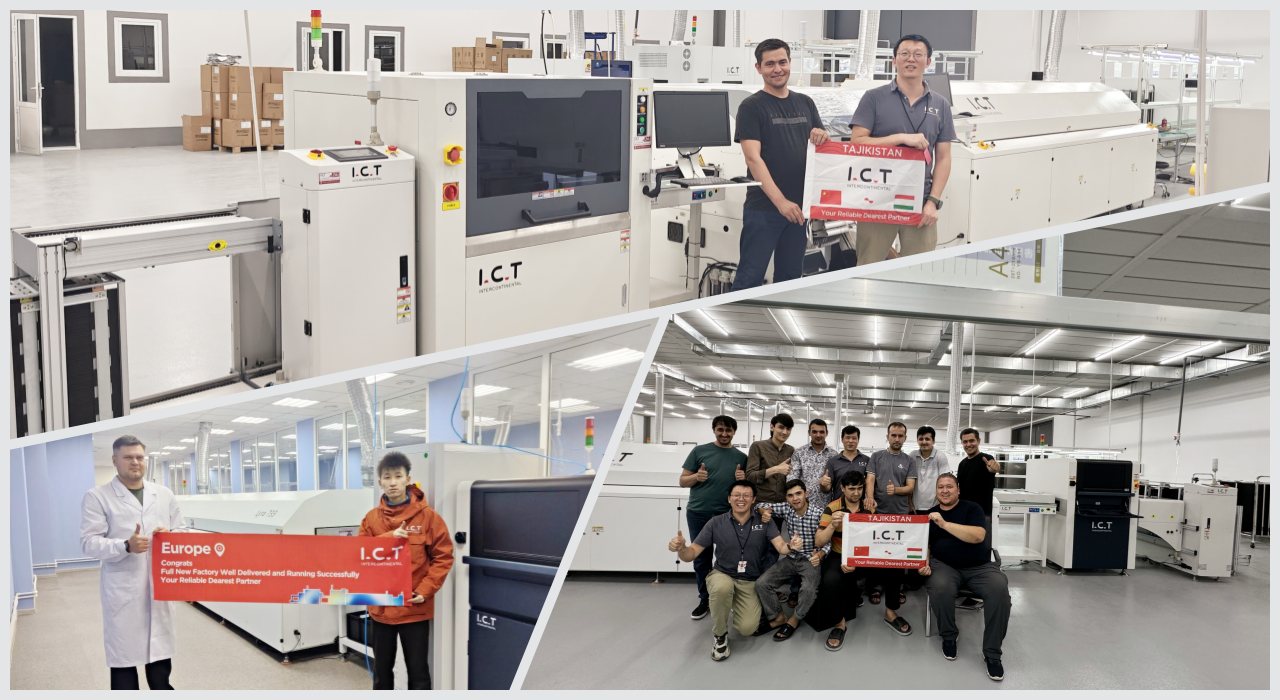

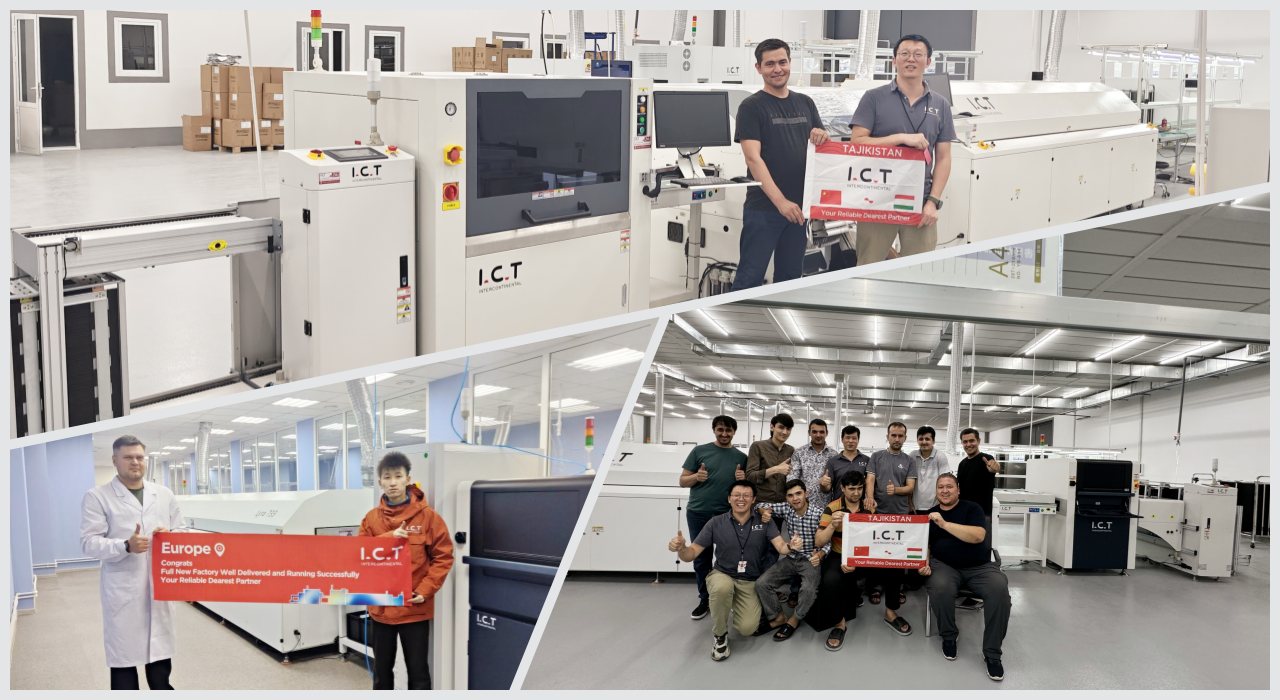

ICT tilbyder grundig support til hele fabrikslinjer udstyret med SMD pick and place maskine med lodning og tilhørende udstyr. Dygtige ingeniører rejser til kundesteder for præcis installation og indledende opstart. De giver detaljeret træning i daglig drift, oprettelse af programmer, rutinemæssig vedligeholdelse og grundlæggende fejlfinding. Fjerndiagnostik muliggør hurtig løsning af problemer fra ethvert sted. Planlagte servicebesøg bevarer maskinens ydeevne over længere perioder. Tekniske teams hjælper med linjejusteringer, procesforbedringer eller kapacitetsudvidelser uden større produktionsstop. Globale servicecentre sikrer rettidig respons, uanset hvor faciliteterne opererer. Dette konsekvente partnerskab hjælper med at omdanne udstyr til pålidelige aktiver, der understøtter langsigtet effektivitet, stabil produktion og gradvis vækst i produktionsoperationer.

| Kundefeedback

Kunder roser jævnligt IKT-ingeniører for deres viden, forberedelse og hurtige håndtering af installation og reparationer. De værdsætter den pålidelige hastighed og nøjagtighed af SMD pick and place maskinen med lodning under kontinuerlige skift. Sikker, professionel pakning sikrer, at maskiner ankommer ubeskadiget efter international forsendelse. Svar på spørgsmål kommer hurtigt, ofte inden for få timer, hvilket forhindrer unødvendige linjestop. Mange bemærker, at det komplette system overgår forventningerne og producerer renere brædder med færre afbrydelser. Tillid bygger fra pålidelig udstyrsydelse kombineret med opmærksom, pålidelig support. Fabrikker ser IKT som en solid partner, der bidrager direkte til en mere smidig produktion af højere kvalitet.

| Certificeringer og standarder

SMD pick and place maskine med loddemodeller bærer væsentlige certificeringer, herunder CE for europæisk sikkerhedsoverholdelse, RoHS for miljøsikre materialer og ISO9001 for struktureret kvalitetsstyring. Yderligere patenter beskytter vigtige innovationer inden for placeringshoveder, synssystemer og relaterede teknologier. Disse legitimationsoplysninger bekræfter, at udstyret opfylder strenge internationale standarder for sikkerhed, bæredygtighed og ensartet produktionsydelse. Faciliteter verden over installerer og betjener maskinerne med sikkerhed for, at lovmæssige krav forbliver opfyldt. Certificeringerne afspejler en klar forpligtelse til at producere holdbare, højtydende systemer, der stemmer overens med globale forventninger uden at gå på kompromis.

| Om IKT-virksomhed og fabrik

ICT opretholder dedikerede forsknings- og udviklingshold, der fokuserer på at fremme SMT- og elektronikfremstillingsudstyr. Produktionen foregår i et stort, moderne anlæg med strenge inspektioner på alle trin, fra indgående komponenter til slutmontage. Siden 2012 har virksomheden ekspanderet hurtigt, beskæftiget en betydelig arbejdsstyrke og etableret otte afdelingskontorer verden over. Det betjener mere end 1600 kunder i over 72 lande med omfattende løsninger. Strenge kvalitetsstyringssystemer styrer alle processer, hvilket sikrer ensartet pålidelighed og lang levetid for hver maskine. ICT leverer komplet support på fabriksniveau – fra indledende systemplanlægning og fuld-line levering til løbende optimering og opgraderinger – og hjælper elektronikproducenter med at opnå stabil, effektiv drift på globalt plan.

| SMD Pick and Place maskine med lodning

SMD pick and place-maskinen med lodning danner det faste centrum for moderne SMT-linjer, der monterer overfladekomponenter med omhu og hurtighed på printkort af mange slags. JUKI-modeller som RS-serien tilbyder afbalanceret alsidighed til forskellige brætstørrelser, mens RX-modeller giver enestående output på begrænset gulvplads. Hver maskine placerer bittesmå chips, IC'er og større dele med ensartet nøjagtighed, der passer jævnt mellem udskrivning, reflowlodning og inspektionsstadier. Designet lægger vægt på praktisk effektivitet - hurtige omstillinger, klare synssystemer og skånsom håndtering, der beskytter boards. ICT bygger hele produktionssystemer omkring disse maskiner, fra indledende layout til løbende drift. Fabrikker er afhængige af dem til LED-strips, bilelektronik, forbrugerenheder og meget mere. Resultatet er pålideligt dagligt output, der opfylder kvalitetskrav uden unødig kompleksitet.

| JUKI Pick and Place Machine Model Features

Funktioner i RS-1R / RS-1XL-serien

RS-1R og RS-1XL står som pålidelige modulære monteringsanordninger bygget til daglige SMT-behov. RS-1R opnår 47.000 CPH optimalt med placeringsnøjagtighed på ±35µm (Cpk ≥1) og håndterer brædder fra 50×50 mm til 650×370 mm enkelt fastspænding eller op til 1.200×370 mm dobbelt. RS-1XL udvider kapaciteten til 650×560 mm plader, hvilket gør den velegnet til bredere applikationer såsom LED-enheder. Begge bruger Takumi-hovedet til at håndtere komponenter fra 0201 metrisk til 74 mm kvadratisk eller 150×50 mm lange former. De understøtter op til 112 foderautomater til effektive omstillinger. Kompakte dimensioner tillader nem linjeintegration, mens vision-kameraer og kraftkontrol sikrer præcis, skånsom placering. Disse modeller klarer sig godt i faciliteter, der kræver fleksibilitet på tværs af forskellige produktionsserier og stabil ydeevne over lange timer.

Funktioner i RX-7R / RX-8-serien

RX-7R og RX-8 fokuserer på maksimal produktivitet inden for små fodspor. RX-7R når 75.000 CPH med parallelle hoveder, og placerer 03015 chips op til 25 mm kvadratisk på brædder så store som 510×450 mm enkeltbane. RX-8 avancerer til 100.000 CPH optimalt ved hjælp af P20-hovedet, designet til tæt placering af små komponenter i højvolumenindstillinger. Begge bevarer en smal bredde på 998 mm, hvilket giver de højeste placeringsrater pr. kvadratmeter. De har koaksial belysning for skarpt udsyn, lav-påvirkningsplacering for at beskytte boards og overvågning i realtid for at reducere nedetid. Dual-bane muligheder og problemfri integration med upstream og downstream udstyr forbedrer det overordnede linjeflow. Disse maskiner passer til krævende arbejde på mobile enheder, LED-strips, bilmoduler og andre produkter, hvor pladsen er begrænset, og gennemstrømningen betyder mest.

| Specifikation

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Placeringshastighed (optimal CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maksimal bordstørrelse (mm) | 650 × 370 (enkelt/dobbelt) | 650 × 560 | 510 × 450 (enkeltbane) | 510 × 450 (ca.) |

| Minimum bordstørrelse (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponenthøjde (maks. mm) | 25 | 25 | 3-10,5 (hovedafhængig) | 3 |

| Mindste komponent | 0201 (metrisk) | 0201 (metrisk) | 03015 (metrisk) | 0201 (ca. 0,4×0,2 mm) |

| Største komponent (mm) | 74 kvadrat / 150×50 | 74 kvadrat / 150×50 | 25 kvadrat | 5 kvadrat |

| Feeder-indgange (maks.) | 112 | 112 | 76 | 56 (ca.) |

| Placeringsnøjagtighed | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (ca.) | Høj præcision (syn) |

| Maskinbredde (mm) | 1.500 (ca.) | 2.109 | 998 | 998 |

| Hovedtype | Takumi inline hoved | Takumi inline hoved | Parallelle roterende hoveder (P16S) | P20 roterende hoved |

| SMT-linjeudstyrsliste

ICT samler pålidelige PCBA-samlingslinjer centreret om JUKI SMT-udstyret for ensartet daglig ydeevne. Vakuumlæssere introducerer rene brædder fra starten. Automatiske printere påfører pasta med nøjagtig kontrol. Monteringsanordningen placerer hver komponent fast og sandt. Multi-zone reflow-ovne binder loddet jævnt og stærkt. AOI-systemer inspicerer nøje for at fange eventuelle fejl tidligt. Transportører opretholder jævnt, uafbrudt flow. Udbyttet stiger støt, mens omkostningerne falder. Der vises ingen unødvendige pauser eller omarbejde. Linjer klarer krævende arbejde – bilmotorer, LED-enheder og mere. Færdiggjorte tavler fremkommer forberedt til endelig brug. IKT understøtter hele kæden fra start til slut.

| Video om kundesucces

Videoen præsenterer en kunde, der beskriver deres komplette SMT- og DIP-linjer dedikeret til fremstilling af strømforsyninger til biler. SMT-delen begynder med vakuumladning af rene brædder, efterfulgt af rengøring, præcis pasta-udskrivning og SMD pick and place-maskinen med loddemonteringskomponenter ved høj hastighed med klar nøjagtighed. Boards fortsætter gennem transportbånd, multi-zone reflow lodning, kølebuffere, AOI inspektion og aflæsning. DIP-processen omfatter bølgelodning, board flipping, IKT-test og sikre forbindelser. Optagelserne viser maskiner, der kører stabilt, brædder bevæger sig jævnt, og placeringen forbliver nøjagtig hele vejen igennem. Kunden forklarer, hvordan opsætningen reducerer defekter, opretholder ensartet tempo og leverer kvalitet, der passer til bilindustriens krav. Nedetiden forbliver minimal under regelmæssige produktionsskift, hvilket muliggør pålidelig produktion dag efter dag.

| Service og træningssupport

ICT tilbyder grundig support til hele fabrikslinjer udstyret med SMD pick and place maskine med lodning og tilhørende udstyr. Dygtige ingeniører rejser til kundesteder for præcis installation og indledende opstart. De giver detaljeret træning i daglig drift, oprettelse af programmer, rutinemæssig vedligeholdelse og grundlæggende fejlfinding. Fjerndiagnostik muliggør hurtig løsning af problemer fra ethvert sted. Planlagte servicebesøg bevarer maskinens ydeevne over længere perioder. Tekniske teams hjælper med linjejusteringer, procesforbedringer eller kapacitetsudvidelser uden større produktionsstop. Globale servicecentre sikrer rettidig respons, uanset hvor faciliteterne opererer. Dette konsekvente partnerskab hjælper med at omdanne udstyr til pålidelige aktiver, der understøtter langsigtet effektivitet, stabil produktion og gradvis vækst i produktionsoperationer.

| Kundefeedback

Kunder roser jævnligt IKT-ingeniører for deres viden, forberedelse og hurtige håndtering af installation og reparationer. De værdsætter den pålidelige hastighed og nøjagtighed af SMD pick and place maskinen med lodning under kontinuerlige skift. Sikker, professionel pakning sikrer, at maskiner ankommer ubeskadiget efter international forsendelse. Svar på spørgsmål kommer hurtigt, ofte inden for få timer, hvilket forhindrer unødvendige linjestop. Mange bemærker, at det komplette system overgår forventningerne og producerer renere brædder med færre afbrydelser. Tillid bygger fra pålidelig udstyrsydelse kombineret med opmærksom, pålidelig support. Fabrikker ser IKT som en solid partner, der bidrager direkte til en mere smidig produktion af højere kvalitet.

| Certificeringer og standarder

SMD pick and place maskine med loddemodeller bærer væsentlige certificeringer, herunder CE for europæisk sikkerhedsoverholdelse, RoHS for miljøsikre materialer og ISO9001 for struktureret kvalitetsstyring. Yderligere patenter beskytter vigtige innovationer inden for placeringshoveder, synssystemer og relaterede teknologier. Disse legitimationsoplysninger bekræfter, at udstyret opfylder strenge internationale standarder for sikkerhed, bæredygtighed og ensartet produktionsydelse. Faciliteter verden over installerer og betjener maskinerne med sikkerhed for, at lovmæssige krav forbliver opfyldt. Certificeringerne afspejler en klar forpligtelse til at producere holdbare, højtydende systemer, der stemmer overens med globale forventninger uden at gå på kompromis.

| Om IKT-virksomhed og fabrik

ICT opretholder dedikerede forsknings- og udviklingshold, der fokuserer på at fremme SMT- og elektronikfremstillingsudstyr. Produktionen foregår i et stort, moderne anlæg med strenge inspektioner på alle trin, fra indgående komponenter til slutmontage. Siden 2012 har virksomheden ekspanderet hurtigt, beskæftiget en betydelig arbejdsstyrke og etableret otte afdelingskontorer verden over. Det betjener mere end 1600 kunder i over 72 lande med omfattende løsninger. Strenge kvalitetsstyringssystemer styrer alle processer, hvilket sikrer ensartet pålidelighed og lang levetid for hver maskine. ICT leverer komplet support på fabriksniveau – fra indledende systemplanlægning og fuld-line levering til løbende optimering og opgraderinger – og hjælper elektronikproducenter med at opnå stabil, effektiv drift på globalt plan.