RS-1R

JUKI

| Tilgængelighedsstatus: | |

|---|---|

| Antal: | |

| JUKI RS-1R Pick-and-Place-maskine

JUKI RS-1R sidder lige i midten af SMT-linjerne og udfører hovedopgaven med at placere overflademonterede dele, hvor de hører hjemme på printplader. Den kører med et solidt 47.000 CPH-optimum, med en nøjagtighed på ±35µm, og tager brædder fra 50×50 mm op til 650×370 mm eller større med dobbelt fastspænding. Takumi-hovedet skifter opgaver jævnt og placerer alt fra 0201 metriske chips til 74 mm kvadratiske eller 150×50 mm stykker. Feedere går op til 112, så omskiftninger forbliver hurtige. Det fungerer fint sammen med printere, reflow-ovne og inspektionsmaskiner. IKT opsætter komplette linjer omkring det, og sikrer, at hele processen flyder uden store hovedpine. Fabrikker bruger det til LED-tavler, bilelektronik og hverdags-PCB'er.

| JUKI Pick and Place Machine Model Features

Funktioner i RS-1R / RS-1XL-serien

RS-1R og RS-1XL udgør et praktisk par modulære monteringsanordninger til dagligt SMT-arbejde. RS-1R når 47.000 CPH optimal og holder placeringsnøjagtigheden på ±35µm (Cpk ≥1). Den håndterer brædder fra 50×50 mm op til 650×370 mm i enkelt opspænding eller 1.200×370 mm med dobbelt opspænding. RS-1XL udvider pladebredden til 650×560 mm, hvilket passer til større paneler såsom LED-samlinger. Begge modeller bruger Takumi-hovedet til at placere dele fra 0201 metrisk (0,25×0,125 mm) til 74 mm kvadratisk eller 150×50 mm lang. De understøtter op til 112 feeders til hurtige opsætningsændringer. Kompakte dimensioner hjælper med at passe dem ind i eksisterende linjer. Synskameraer (10/27/54 mm visninger) og kraftkontrolmuligheder holder placeringen præcis og skånsom. Disse maskiner fungerer godt i blandet produktion, hvor pladestørrelser varierer, og hastigheden skal forblive pålidelig.

Funktioner i RX-7R / RX-8-serien

RX-7R og RX-8 fokuserer på høj output i små rum. RX-7R leverer 75.000 CPH med parallelle hoveder og placerer bittesmå 03015 chips op til 25 mm firkantet på brædder så store som 510×450 mm enkeltbane. RX-8 skubber til 100.000 CPH optimalt ved hjælp af det nye P20-hoved, ideelt til tæt arbejde med små komponenter, såsom mobile enheder eller LED-kantbelysning. Begge holder en smal bredde på 998 mm, hvilket giver den højeste placeringsrate pr. kvadratmeter i deres klasse. De inkluderer koaksial belysning for klart udsyn, lav-påvirkningsplacering for at undgå bordskader og overvågning i realtid for at reducere nedetiden. Understøttelse af to spor og problemfri datadeling med andet udstyr forbedrer den overordnede linjeeffektivitet. Disse modeller passer til fabrikker, der har brug for maksimal gennemstrømning uden at udvide gulvpladsen.

| Specifikation

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Placeringshastighed (optimal CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maksimal bordstørrelse (mm) | 650 × 370 (enkelt/dobbelt) | 650 × 560 | 510 × 450 (enkeltbane) | 510 × 450 (ca.) |

| Minimum bordstørrelse (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponenthøjde (maks. mm) | 25 | 25 | 3-10,5 (hovedafhængig) | 3 |

| Mindste komponent | 0201 (metrisk) | 0201 (metrisk) | 03015 (metrisk) | 0201 (ca. 0,4×0,2 mm) |

| Største komponent (mm) | 74 kvadrat / 150×50 | 74 kvadrat / 150×50 | 25 kvadrat | 5 kvadrat |

| Feeder-indgange (maks.) | 112 | 112 | 76 | 56 (ca.) |

| Placeringsnøjagtighed | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (ca.) | Høj præcision (syn) |

| Maskinbredde (mm) | 1.500 (ca.) | 2.109 | 998 | 998 |

| Hovedtype | Takumi inline hoved | Takumi inline hoved | Parallelle roterende hoveder (P16S) | P20 roterende hoved |

| SMT-linjeudstyrsliste

ICT samler pålidelige PCBA-samlingslinjer centreret om JUKI SMT-udstyret for ensartet daglig ydeevne. Vakuumlæssere introducerer rene brædder fra starten. Automatiske printere påfører pasta med nøjagtig kontrol. Monteringsanordningen placerer hver komponent fast og sandt. Multi-zone reflow-ovne binder loddet jævnt og stærkt. AOI-systemer inspicerer nøje for at fange eventuelle fejl tidligt. Transportører opretholder jævnt, uafbrudt flow. Udbyttet stiger støt, mens omkostningerne falder. Der vises ingen unødvendige pauser eller omarbejde. Linjer klarer krævende arbejde – bilmotorer, LED-enheder og mere. Færdiggjorte tavler fremkommer forberedt til endelig brug. IKT understøtter hele kæden fra start til slut.

| Video om kundesucces

Videoen viser en kunde, der forklarer deres fulde SMT- og DIP-linjer, der bruges til produktion af strømforsyninger til biler. De påpeger, at støvsugeren starter tingene rene, renere aftørringsbrætter, printerpåføringspasta og derefter JUKI RS-1R monteringskomponenterne hurtigt og præcist. Transportører flytter brædder til reflow, kølebuffer, AOI-inspektion og aflæssere. DIP-sektionen dækker bølgelodning, flipping, IKT-test og forbindelser. Optagelser gør det ligetil – maskiner kører uden besvær, boards kører jævnt, placeringen ser nøjagtig ud. Kunden siger, at fejlene forbliver lave, produktionstempoet er stabilt, og kvaliteten opfylder bilstandarderne. Nedetiden forbliver lille i deres daglige drift.

| Service og træningssupport

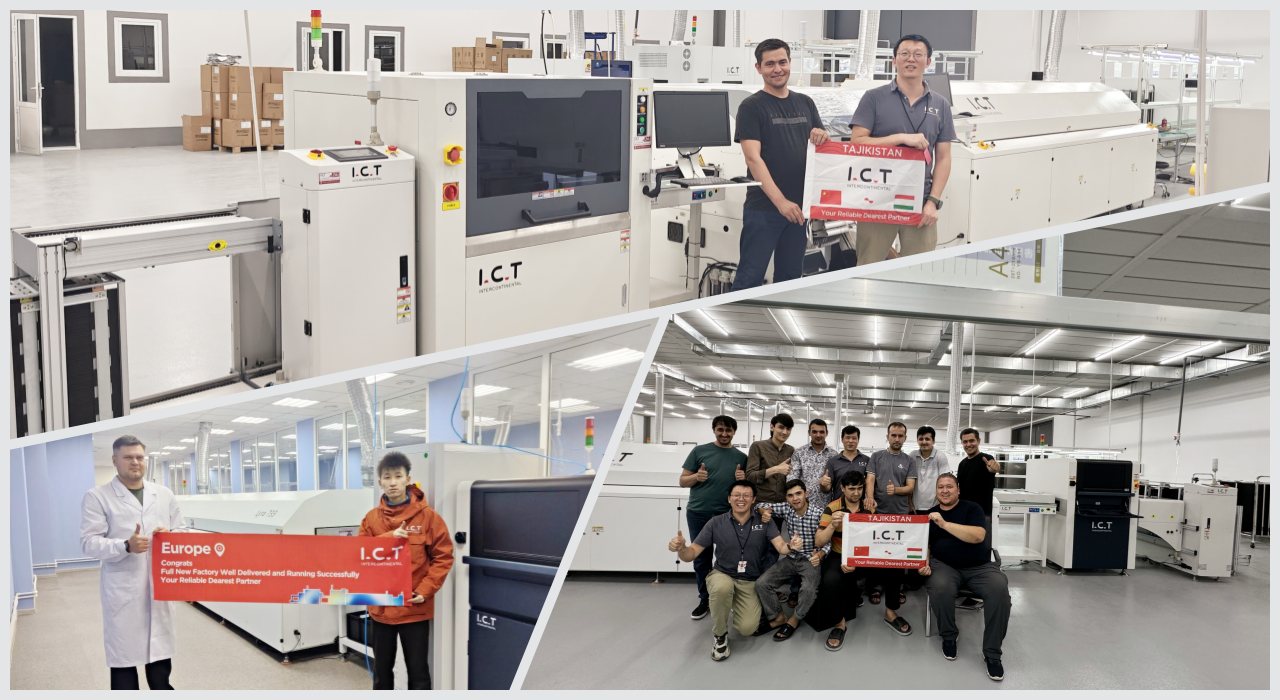

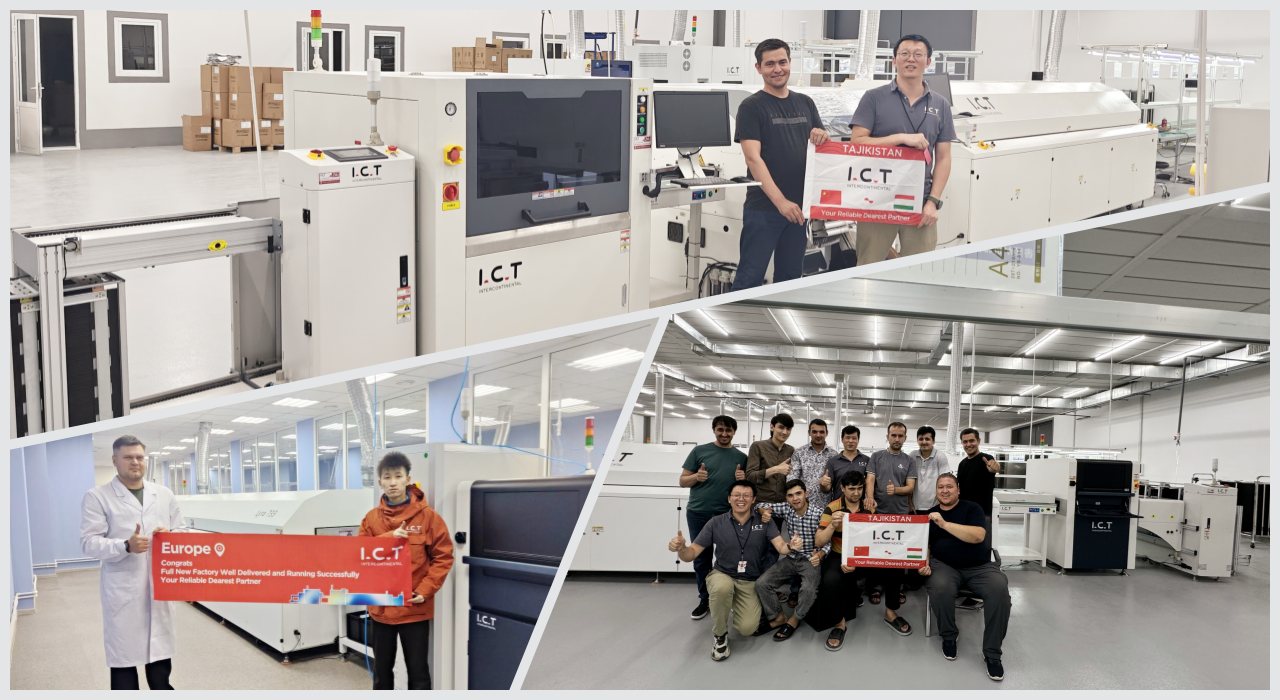

ICT giver fuld support til komplette fabrikslinjer med JUKI RS-1R og andet udstyr. Ingeniører kommer på stedet for at installere maskiner og få linjer til at køre. De træner operatører i daglig brug, programopsætning, vedligeholdelse og hurtige løsninger. Fjernværktøjer lader dem løse problemer hurtigt, hvor som helst. Regelmæssige besøg holder alt i top. Teams hjælper med at justere linjer til nye produkter eller højere output uden lange pauser. Med kontorer over hele verden forbliver svartiderne korte. Denne løbende hjælp forvandler udstyr til værktøj, fabrikker kan regne med i årevis med konstant arbejde.

| Kundefeedback

Kunder siger ofte, at IKT-ingeniører møder op forberedt og løser problemer med det samme. De roser JUKI RS-1R for at køre hurtigt og pålideligt gennem lange skift. Pakken ankommer sikkert - maskiner dukker op i god stand efter forsendelse. Spørgsmål besvares hurtigt, hvilket forhindrer produktionen i at stoppe. Mange nævner, at hele linjen yder bedre end forventet, med færre defekter og jævnere flow. Tillid kommer fra solidt udstyr og mennesker, der følger op. Fabrikker sætter pris på den konsekvente støtte, der gør det daglige arbejde lettere.

| Certificeringer og standarder

JUKI RS-1R bærer CE-mærkning for sikkerhed i Europa, RoHS for grønne materialer og ISO9001 for kvalitetskontrol. Flere patenter dækker placeringshoveder, vision-teknologi og andre funktioner. Disse certificeringer viser, at maskinen opfylder internationale regler for sikker, ren og ensartet drift. Planter installerer det vel vidende, at standarderne forbliver opfyldt. De beviser et fokus på at bygge holdbart udstyr, der fungerer godt under virkelige forhold.

| Om IKT-virksomhed og fabrik

ICT driver sin egen forskning og udvikling for at forbedre SMT-udstyr over tid. Produktionen foregår på en stor fabrik med streng kontrol ved hvert trin. Virksomheden er vokset hurtigt siden 2012 med mange ansatte og otte afdelingskontorer. Det betjener over 1600 kunder i mere end 72 lande. Kvalitetssystemer sporer hver proces, så maskinerne holder i daglig brug. ICT tilbyder komplette fabriksløsninger – fra planlægning af komplette linjer til senere opgraderinger – og hjælper elektronikproducenter med at holde driften stabil og effektiv rundt om i verden.

| JUKI RS-1R Pick-and-Place-maskine

JUKI RS-1R sidder lige i midten af SMT-linjerne og udfører hovedopgaven med at placere overflademonterede dele, hvor de hører hjemme på printplader. Den kører med et solidt 47.000 CPH-optimum, med en nøjagtighed på ±35µm, og tager brædder fra 50×50 mm op til 650×370 mm eller større med dobbelt fastspænding. Takumi-hovedet skifter opgaver jævnt og placerer alt fra 0201 metriske chips til 74 mm kvadratiske eller 150×50 mm stykker. Feedere går op til 112, så omskiftninger forbliver hurtige. Det fungerer fint sammen med printere, reflow-ovne og inspektionsmaskiner. IKT opsætter komplette linjer omkring det, og sikrer, at hele processen flyder uden store hovedpine. Fabrikker bruger det til LED-tavler, bilelektronik og hverdags-PCB'er.

| JUKI Pick and Place Machine Model Features

Funktioner i RS-1R / RS-1XL-serien

RS-1R og RS-1XL udgør et praktisk par modulære monteringsanordninger til dagligt SMT-arbejde. RS-1R når 47.000 CPH optimal og holder placeringsnøjagtigheden på ±35µm (Cpk ≥1). Den håndterer brædder fra 50×50 mm op til 650×370 mm i enkelt opspænding eller 1.200×370 mm med dobbelt opspænding. RS-1XL udvider pladebredden til 650×560 mm, hvilket passer til større paneler såsom LED-samlinger. Begge modeller bruger Takumi-hovedet til at placere dele fra 0201 metrisk (0,25×0,125 mm) til 74 mm kvadratisk eller 150×50 mm lang. De understøtter op til 112 feeders til hurtige opsætningsændringer. Kompakte dimensioner hjælper med at passe dem ind i eksisterende linjer. Synskameraer (10/27/54 mm visninger) og kraftkontrolmuligheder holder placeringen præcis og skånsom. Disse maskiner fungerer godt i blandet produktion, hvor pladestørrelser varierer, og hastigheden skal forblive pålidelig.

Funktioner i RX-7R / RX-8-serien

RX-7R og RX-8 fokuserer på høj output i små rum. RX-7R leverer 75.000 CPH med parallelle hoveder og placerer bittesmå 03015 chips op til 25 mm firkantet på brædder så store som 510×450 mm enkeltbane. RX-8 skubber til 100.000 CPH optimalt ved hjælp af det nye P20-hoved, ideelt til tæt arbejde med små komponenter, såsom mobile enheder eller LED-kantbelysning. Begge holder en smal bredde på 998 mm, hvilket giver den højeste placeringsrate pr. kvadratmeter i deres klasse. De inkluderer koaksial belysning for klart udsyn, lav-påvirkningsplacering for at undgå bordskader og overvågning i realtid for at reducere nedetiden. Understøttelse af to spor og problemfri datadeling med andet udstyr forbedrer den overordnede linjeeffektivitet. Disse modeller passer til fabrikker, der har brug for maksimal gennemstrømning uden at udvide gulvpladsen.

| Specifikation

| Parameter | RS-1R | RS-1XL | RX-7R | RX-8 |

|---|---|---|---|---|

| Placeringshastighed (optimal CPH) | 47.000 | 42.000 | 75.000 | 100.000 |

| Maksimal bordstørrelse (mm) | 650 × 370 (enkelt/dobbelt) | 650 × 560 | 510 × 450 (enkeltbane) | 510 × 450 (ca.) |

| Minimum bordstørrelse (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Komponenthøjde (maks. mm) | 25 | 25 | 3-10,5 (hovedafhængig) | 3 |

| Mindste komponent | 0201 (metrisk) | 0201 (metrisk) | 03015 (metrisk) | 0201 (ca. 0,4×0,2 mm) |

| Største komponent (mm) | 74 kvadrat / 150×50 | 74 kvadrat / 150×50 | 25 kvadrat | 5 kvadrat |

| Feeder-indgange (maks.) | 112 | 112 | 76 | 56 (ca.) |

| Placeringsnøjagtighed | ±35µm (Cpk ≥1) | ±35µm (Cpk ≥1) | ±40µm (ca.) | Høj præcision (syn) |

| Maskinbredde (mm) | 1.500 (ca.) | 2.109 | 998 | 998 |

| Hovedtype | Takumi inline hoved | Takumi inline hoved | Parallelle roterende hoveder (P16S) | P20 roterende hoved |

| SMT-linjeudstyrsliste

ICT samler pålidelige PCBA-samlingslinjer centreret om JUKI SMT-udstyret for ensartet daglig ydeevne. Vakuumlæssere introducerer rene brædder fra starten. Automatiske printere påfører pasta med nøjagtig kontrol. Monteringsanordningen placerer hver komponent fast og sandt. Multi-zone reflow-ovne binder loddet jævnt og stærkt. AOI-systemer inspicerer nøje for at fange eventuelle fejl tidligt. Transportører opretholder jævnt, uafbrudt flow. Udbyttet stiger støt, mens omkostningerne falder. Der vises ingen unødvendige pauser eller omarbejde. Linjer klarer krævende arbejde – bilmotorer, LED-enheder og mere. Færdiggjorte tavler fremkommer forberedt til endelig brug. IKT understøtter hele kæden fra start til slut.

| Video om kundesucces

Videoen viser en kunde, der forklarer deres fulde SMT- og DIP-linjer, der bruges til produktion af strømforsyninger til biler. De påpeger, at støvsugeren starter tingene rene, renere aftørringsbrætter, printerpåføringspasta og derefter JUKI RS-1R monteringskomponenterne hurtigt og præcist. Transportører flytter brædder til reflow, kølebuffer, AOI-inspektion og aflæssere. DIP-sektionen dækker bølgelodning, flipping, IKT-test og forbindelser. Optagelser gør det ligetil – maskiner kører uden besvær, boards kører jævnt, placeringen ser nøjagtig ud. Kunden siger, at fejlene forbliver lave, produktionstempoet er stabilt, og kvaliteten opfylder bilstandarderne. Nedetiden forbliver lille i deres daglige drift.

| Service og træningssupport

ICT giver fuld support til komplette fabrikslinjer med JUKI RS-1R og andet udstyr. Ingeniører kommer på stedet for at installere maskiner og få linjer til at køre. De træner operatører i daglig brug, programopsætning, vedligeholdelse og hurtige løsninger. Fjernværktøjer lader dem løse problemer hurtigt, hvor som helst. Regelmæssige besøg holder alt i top. Teams hjælper med at justere linjer til nye produkter eller højere output uden lange pauser. Med kontorer over hele verden forbliver svartiderne korte. Denne løbende hjælp forvandler udstyr til værktøj, fabrikker kan regne med i årevis med konstant arbejde.

| Kundefeedback

Kunder siger ofte, at IKT-ingeniører møder op forberedt og løser problemer med det samme. De roser JUKI RS-1R for at køre hurtigt og pålideligt gennem lange skift. Pakken ankommer sikkert - maskiner dukker op i god stand efter forsendelse. Spørgsmål besvares hurtigt, hvilket forhindrer produktionen i at stoppe. Mange nævner, at hele linjen yder bedre end forventet, med færre defekter og jævnere flow. Tillid kommer fra solidt udstyr og mennesker, der følger op. Fabrikker sætter pris på den konsekvente støtte, der gør det daglige arbejde lettere.

| Certificeringer og standarder

JUKI RS-1R bærer CE-mærkning for sikkerhed i Europa, RoHS for grønne materialer og ISO9001 for kvalitetskontrol. Flere patenter dækker placeringshoveder, vision-teknologi og andre funktioner. Disse certificeringer viser, at maskinen opfylder internationale regler for sikker, ren og ensartet drift. Planter installerer det vel vidende, at standarderne forbliver opfyldt. De beviser et fokus på at bygge holdbart udstyr, der fungerer godt under virkelige forhold.

| Om IKT-virksomhed og fabrik

ICT driver sin egen forskning og udvikling for at forbedre SMT-udstyr over tid. Produktionen foregår på en stor fabrik med streng kontrol ved hvert trin. Virksomheden er vokset hurtigt siden 2012 med mange ansatte og otte afdelingskontorer. Det betjener over 1600 kunder i mere end 72 lande. Kvalitetssystemer sporer hver proces, så maskinerne holder i daglig brug. ICT tilbyder komplette fabriksløsninger – fra planlægning af komplette linjer til senere opgraderinger – og hjælper elektronikproducenter med at holde driften stabil og effektiv rundt om i verden.