Visninger:0 Forfatter:Site Editor Publiceringstid: 2025-12-11 Oprindelse:Websted

I moderne SMT-produktion med høj tæthed opstår de dyreste fejl i loddepasta-udskrivningsstadiet - alligevel opdager de fleste fabrikker dem først timer senere ved AOI eller funktionstest. Hvis din linje allerede viser disse fem klassiske advarselstegn, har du ikke bare brug for SPI i SMT Line – du havde brug for det i går.

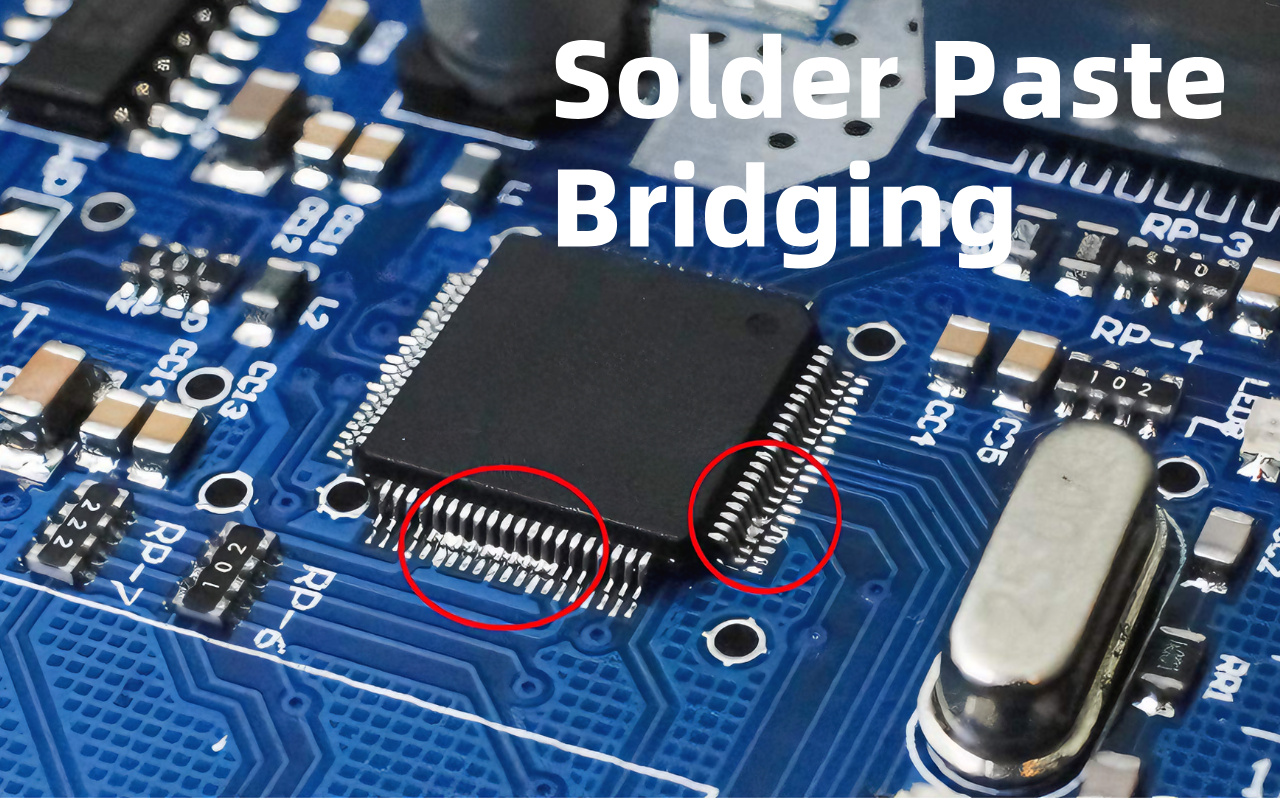

Forestil dig, at du går til AOI-stationen hver morgen og ser de samme røde fejlmeddelelser igen og igen: 'utilstrækkelig lodning' 'overdreven lodning' eller 'bridging.' Dette er ikke uheld – det er det første store advarselstegn på, at dit loddepasta-udskrivningstrin har et problem.

AOI er maskinen, der kontrollerer pladerne, efter at komponenterne er placeret, så når den bliver ved med at finde problemer med loddepasta, betyder det, at problemerne startede meget tidligere lige ved printeren. De fleste fabrikker tror, at AOI vil fange alt, men på det tidspunkt, hvor AOI ser problemet, har bestyrelsen allerede gennemgået placering og måske endda reflow.

At rette det nu koster en masse tid og penge. SPI derimod tjekker loddepastaen umiddelbart efter udskrivning, før der tilføjes komponenter. På denne måde kommer dårlige boards aldrig fremad, og du sparer timevis af efterarbejde hver dag.

Utilstrækkelig lodning betyder, at nogle puder har for lidt pasta, så komponenter kan muligvis ikke tilsluttes korrekt efter opvarmning. For meget loddemiddel betyder for meget pasta, hvilket kan forårsage kortslutninger mellem de nærliggende puder.

Du ser måske et bræt med kun 60 % af den nødvendige pasta på en BGA-bold, mens det næste bræt har 140 % på samme sted. Dette sker, fordi printeren ikke lægger den samme mængde ned hver gang. Operatører giver ofte pastaen eller stencilen skylden, men den egentlige årsag er normalt ustabilt tryk eller hastighed.

Uden måling opdager du det først senere hos AOI. Et simpelt SPI-tjek lige efter udskrivning ville vise den nøjagtige volumen på hver enkelt pude og stoppe problemet med det samme.

Paste offset betyder, at loddepastaen er trykt lidt til venstre eller højre for, hvor den skal være. Selv et lille skift på 25 mikron (tyndere end et hår) kan få pastaen til at røre ved den næste pude og skabe en bro. Brodannelse ligner små sølvforbindelser mellem stifter, der skal være adskilte.

Ingeniører siger ofte 'stencilen er fin' eller 'placering forårsagede dette', men det meste af tiden flyttede printeren pastaen under udskrivning. Tilfældig brodannelse er især almindelig på dele med fin stigning som 0,5 mm eller 0,4 mm komponenter.

AOI vil fange det, men brættet er allerede fyldt med dyre chips. SPI måler den nøjagtige position af hver pastaafsætning på få sekunder, så du fikser printeren, før det næste bord overhovedet starter.

Hver gang AOI stopper et bord på grund af et loddepastaproblem, sender din printer dig en besked: 'Jeg har brug for hjælp!' Undersøgelser fra IPC og SMTA viser, at 60 % til 74 % af alle loddefejl starter på udskrivningsstadiet.

Det betyder, at mere end halvdelen af din omarbejdningstid er forårsaget af noget, der kunne rettes på 10 sekunder med SPI. Tænk på det som en bil med et fladt dæk – du venter ikke, indtil du styrter, med at tjekke dækkene. Lige nu fortæller AOI dig, at dækket er fladt, men du kører stadig.

At installere SPI er som at tilføje en dæktrykssensor: den advarer dig i det øjeblik, trykket falder, så du aldrig bliver fladt i første omgang. Fabrikker, der tilføjer SPI, skærer normalt pastarelaterede fejl med 70 % i den første måned.

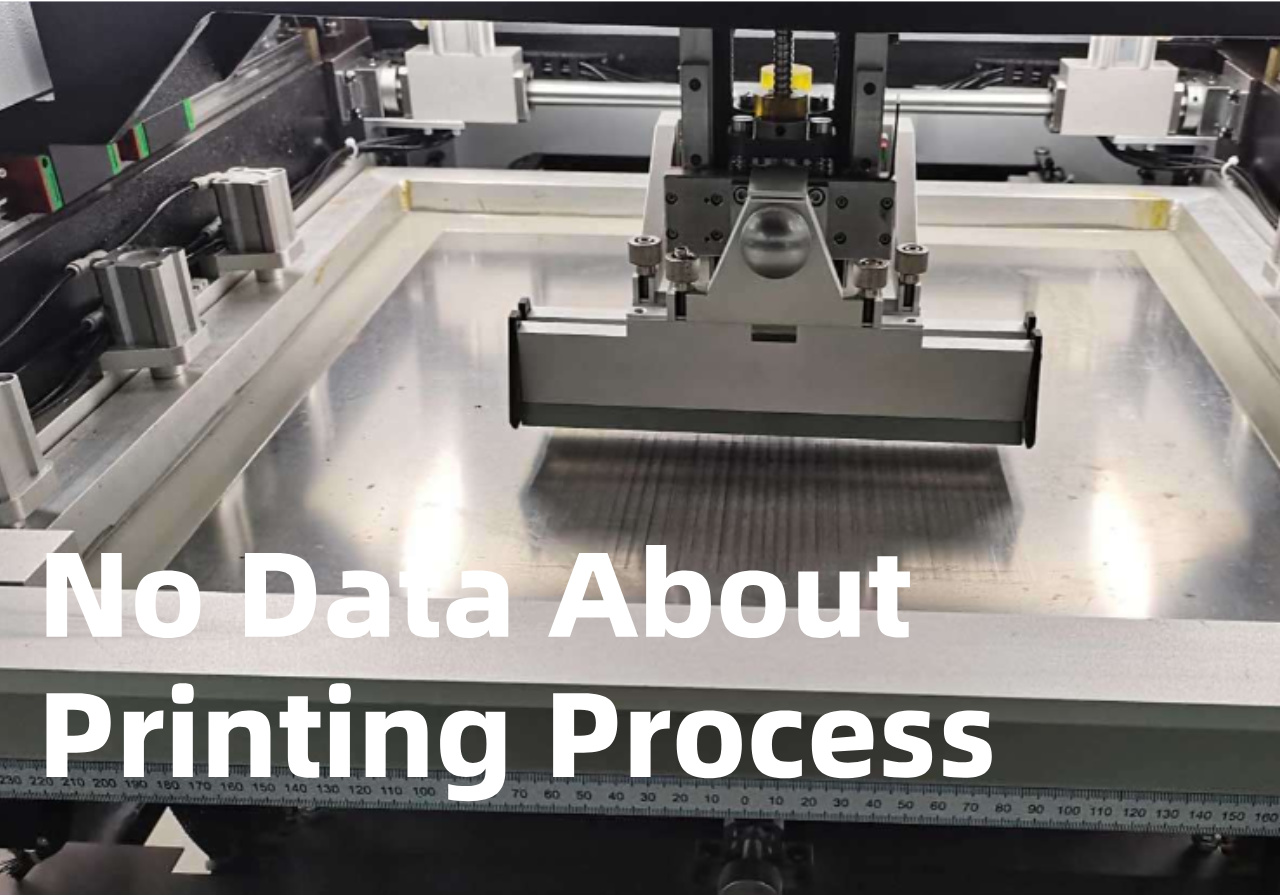

Hvis dine teknikere bruger timer hver dag på at ændre printerindstillinger – hastighed, tryk, separationsafstand – men kvaliteten stadig er op og ned, har du ikke et problem med 'indstillinger'. Du har et problem med 'ingen data'. Uden rigtige målinger er hver justering kun et gæt.

SPI giver dig et klart 3D-billede af hver pastaindbetaling, så du ved præcis, hvad du skal ændre og hvor meget. Dette forvandler timers prøve-og-fejl til en 5-minutters rettelse. Mange fabrikker lever med denne frustration i årevis, før de indser, at SPI er det manglende værktøj.

I morgenvagten er fejlene måske kun 2 %, men nattevagten springer pludselig til 15 %. Maskinprogrammet er nøjagtigt det samme, stencilen er den samme, og pastaen er fra samme krukke. Den eneste forskel er operatøren. En person kan trykke lidt hårdere på gummiskraberen, en anden kan indstille separationshastigheden lidt hurtigere.

Disse små forskelle skaber store volumenændringer, som du ikke kan se med dine øjne. Alle bliver frustrerede, fordi ingen ved, hvem der har 'ret'. SPI fjerner gætværket ved at måle hvert bræt automatisk, så hvert skift får det samme perfekte print, uanset hvem der kører maskinen.

Du renser linjen, installerer en ny stencil, kører de første par boards, og pludselig er AOI fuld af røde fejl. Volumen kan falde 20-30 % på små blænder, eller broer dukker op, hvor de aldrig har eksisteret før. Dette sker, fordi hver ny stencil har lidt forskellig tykkelse, blændestørrelse eller overfladefinish.

Uden måling bruger du hele dagen på at justere indstillinger for at komme tilbage til gårsdagens kvalitet. SPI scanner det allerførste bræt efter et stencilskift og fortæller dig præcis, hvilke blænder der er lave eller høje. Du foretager én smart justering og fortsætter produktionen – ingen spildte brædder, ingen spildte timer.

Forestil dig en pilot, der forsøger at lande et fly, mens han dækker alle målere med tape. Det er præcis, hvad der sker, når du justerer gummiskraberens hastighed eller tryk ved at føle dig alene. En lille ændring, der føles godt, kan faktisk gøre volumen dårligere på halvdelen af puderne.

Operatører ender med at ændre indstillinger frem og tilbage hele dagen, og kvaliteten sætter sig aldrig. SPI er dit cockpit-dashboard: det viser højde, volumen og position for hver pude i realtid. Du ser tallene, laver én præcis ændring, og problemet forsvinder. Fabrikker, der skifter til datadrevet udskrivning, rapporterer stabil kvalitet inden for den første uge.

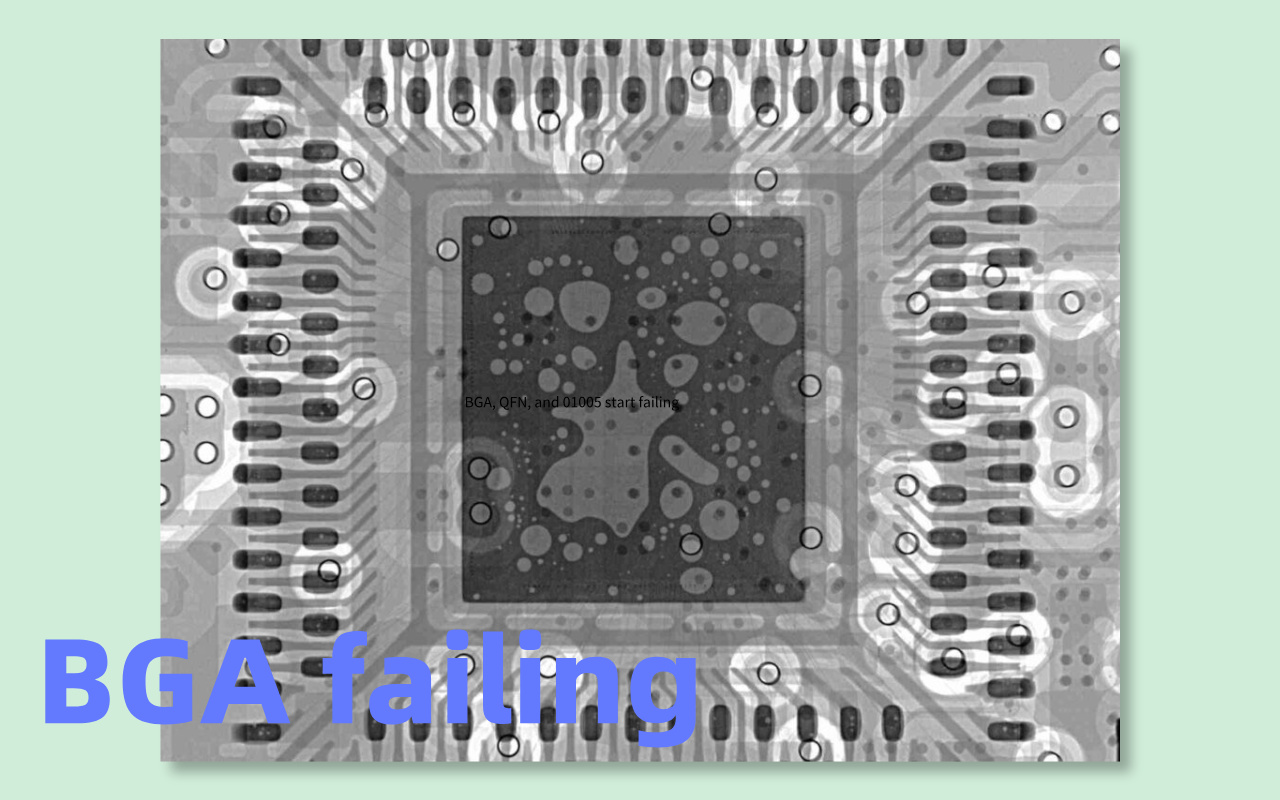

Når små komponenter som BGA, QFN og 01005 begynder at svigte, bliver omarbejdningsstationen det travleste sted på fabrikken. Et enkelt dårligt bord kan koste hundreder eller endda tusindvis af dollars at rette op på, og kunder begynder at klage over forsinkelser.

Alle kan se pengene forsvinde, men de fleste skyder stadig skylden på reflow eller placering. Sandheden er, at næsten alle disse dyre fejl begynder med dårlig loddepasta-udskrivning. SPI stopper dem, før komponenter overhovedet er placeret, hvilket sparer enorme mængder af tid og penge.

BGA åbner betyder, at nogle bolde slet ikke forbindes efter reflow. Hoved-i-pude ser ud som om BGA-kuglen hviler oven på pastaen i stedet for at smelte ordentligt. Shorts opstår, når for meget pasta forbinder to bolde. Ingeniører siger ofte, at 'reflow-profilen er forkert', men den egentlige årsag er normalt ujævnt pastavolumen fra udskrivning.

Hvis en kugle har 30 % mindre pasta, bliver den ikke våd korrekt. Genbearbejdning af en enkelt BGA kan tage 30-60 minutter og risikerer at beskadige chippen. SPI måler hver bolds pastavolumen lige efter udskrivning, så disse problemer når aldrig tilbage.

QFN-enheder har puder nedenunder, så hvis pastavolumen er for lav på den ene side, vil loddemetal ikke klatre op på sidevæggen - dette kaldes dårlig befugtning. 01005 chips er så små, at selv en lille volumen forskel får den ene ende til at løfte sig under reflow, hvilket skaber gravsten (chippen står op som en gravsten).

Begge problemer er 100 % forårsaget af ujævn udskrivning. At omarbejde en gravstensgraveret 01005 er næsten umuligt uden at beskadige brættet. Operatører bruger timer med varmluftpistoler på at prøve at ordne det, der skulle have været forhindret på få sekunder. SPI fanger volumenforskelle på blot et par mikrometer, og holder selv de mindste chips helt fladt.

En forskel på 20 μm i pastahøjde lyder meget lille – den er tyndere end et menneskehår. Men under reflow vokser den lille forskel til store problemer: åbninger, shorts, hoved-i-pude eller gravsten. Et dårligt bord kan kassere et helt dyrt modul, som et smartphone-kamera eller en bilsensor.

Hvis du laver 500 boards om dagen, betyder kun 5 % fejlprocent 25 dårlige boards – og tusindvis af dollars tabt hver eneste dag. Gang det med en måned, og prisen betaler sig nemt for en helt ny SPI-maskine. SPI måler højden med en nøjagtighed på 1 μm, så et 20 μm problem fanges og løses, før kortet nogensinde forlader printeren.

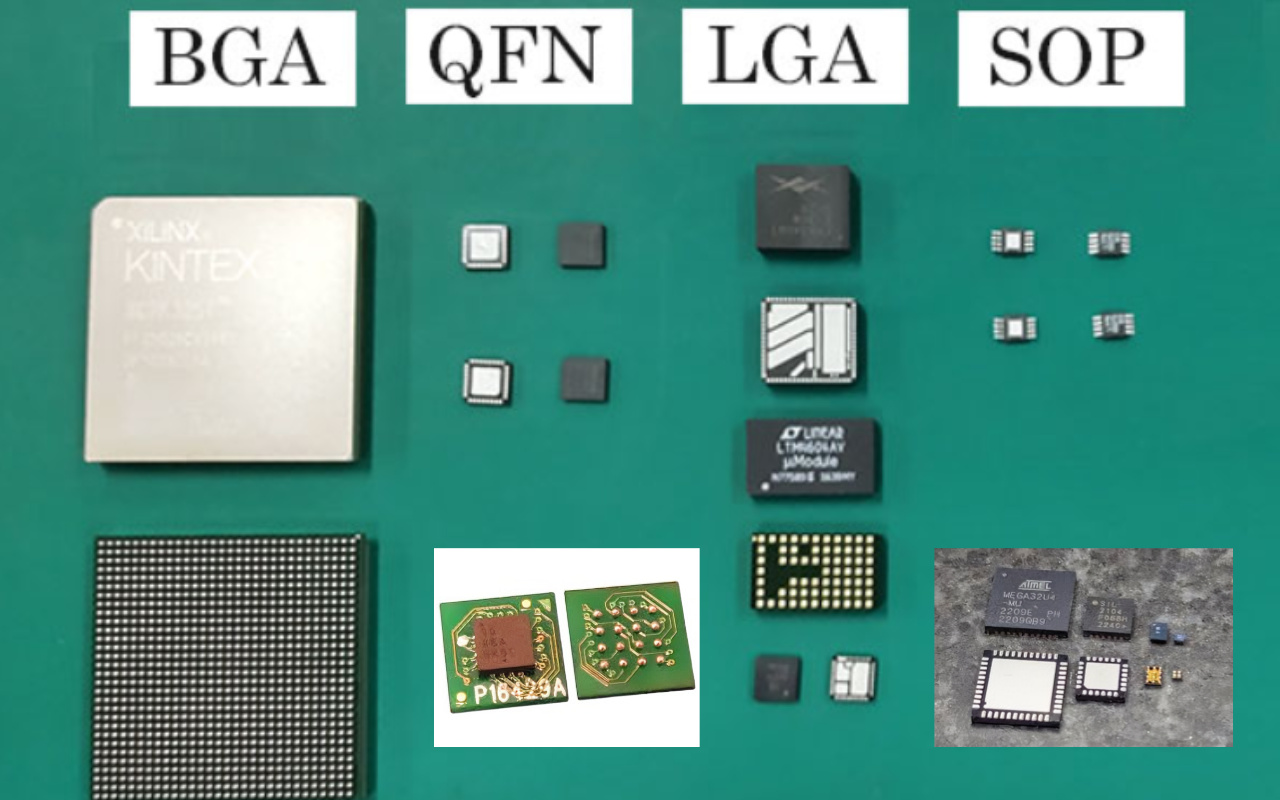

Hvert år beder dine kunder om mindre, tættere, mere kraftfulde boards: 0,4 mm pitch BGA, 01005 modstande, Mini LED-arrays.

Delene bliver små, men de fleste fabrikker bruger stadig de samme gamle trykkevaner fra 0603-æraen. Det er som at prøve at vinde et Formel 1-løb med en cykel. Fysikkens regler har ændret sig, og hvis din proces ikke har ændret sig med dem, er fejl garanteret.

En 0,4 mm BGA har kugler, der kun er 0,25 mm i diameter, og afstanden mellem dem er mindre end 0,15 mm. En 01005-chip er kun 0,4 mm × 0,2 mm - mindre end et riskorn. Mini LED-tavler kan have 5 000–10 000 bittesmå LED'er på ét panel.

For disse dele krymper det tilladte loddepastavolumenvindue fra ±50 % (acceptabelt for ti år siden) til ±10–15 % i dag. Selv et lille pust af luft fra klimaanlægget kan skubbe pastaen uden for vinduet, hvis du ikke måler det.

Med store 0603- eller 0805-dele kunne du printe 'lidt mere' eller 'lidt mindre' indsæt, og alt fungerede stadig. Med moderne dele er der næsten ingen margin tilbage. En volumenforskel på kun 10 % kan gøre et perfekt print til et dødt bord efter reflow.

Det menneskelige øje kan ikke se denne forskel, og normale 2D-kameraer i AOI kan heller ikke måle højde eller volumen nøjagtigt. Du flyver dybest set blind i en storm.

Det er for sent at vente på, at AOI finder trykfejl. På det tidspunkt er de dyre chips allerede placeret, og brættet er gået gennem ovnen. Efterbearbejdning af et 0,4 mm BGA- eller Mini LED-panel er ekstremt vanskeligt og beskadiger ofte kortet permanent.

Mange fabrikker lærer dette på den hårde måde, når en ny produktintroduktion mislykkes, og kunderne truer med at flytte ordrer andre steder hen. SPI giver dig de data, du har brug for, før du placerer en enkelt komponent, så det nye, svære produkt lanceres problemfrit ved første forsøg.

Dit team har en stærk følelse af, at der er noget galt med printeren, men ingen kan bevise det.

Møderne varer i timevis: 'Er det gummiskraberen? Pastaen? Stencilen? Temperaturen?' Alle har en anden mening, fordi ingen har reelle tal. Dette er det farligste advarselstegn af alle - når mistanken er høj, men data er nul.

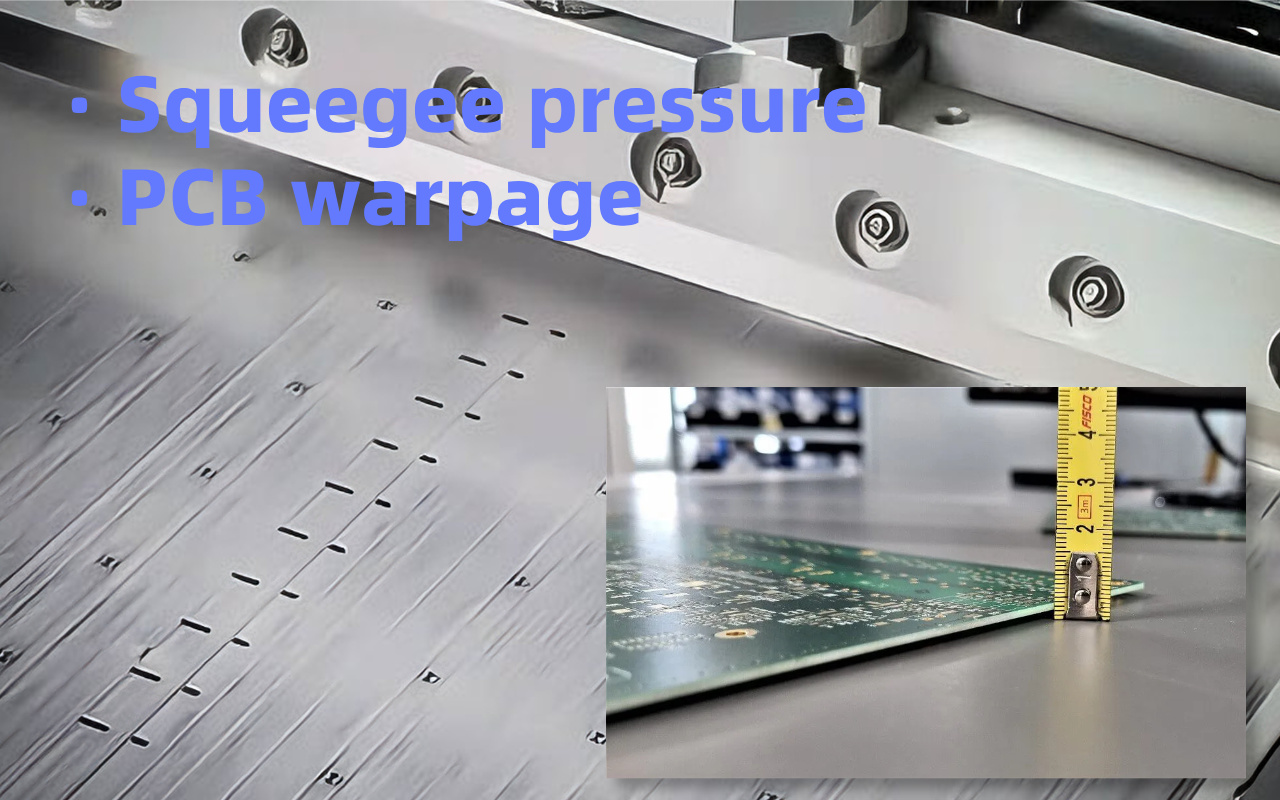

Skviserbladet skal skubbe pastaen med nøjagtig samme kraft fra venstre mod højre. I virkeligheden kan slidte cylindre eller snavsede skinner få trykket til at afvige med 0,5-2 kg over slaget.

Den lille ændring kan reducere pastavolumen med 20–40 % på den ene side af pladen. Du vil aldrig mærke det i hånden, men pladerne vil vise det efter reflow.

Moderne tynde PCB (0,6-0,8 mm) bøjes let under deres egen vægt eller fra varme. En bøjning på kun 100-150 μm er nok til at få pastavolumen til at variere 30 % mellem midten og kanten af panelet.

Operatører ser broer eller utilstrækkelig loddemetal, men kan ikke forklare hvorfor. SPI opretter øjeblikkeligt et 3D warpage-kort og volumenkort i én scanning, så du ved præcis, hvor problemet er.

Loddepasta er følsom over for luftfugtighed ved stuetemperatur. En stigning på 5 °C eller 10 % fugtighedsfald kan få pastaen til at rulle anderledes og ændre volumen med 15–30 %. Et nyt parti pasta fra samme leverandør kan opføre sig helt anderledes på grund af små ændringer i metalindhold eller flux.

Uden SPI opdager du dette først efter hundredvis af dårlige boards. Med SPI ser du ændringen på det allerførste bord i den nye batch og justerer på få sekunder.

Hvis du genkender selv to af de fem ovenstående tegn, er budskabet klart: din printproces er ude af kontrol og koster dig penge hver eneste dag. Den gode nyhed er, at rettelsen er enkel og hurtig.

☐ AOI bliver ved med at stoppe boards for de samme pastaproblemer (volumen, bro, offset)

☐ SMT- printerindstillinger ændrede næsten hvert skift uden varig forbedring

☐ Rework-stationen er fuld af fine-pitch BGA / QFN / 01005 fejl

☐ Dit næste produkt bruger 0,4 mm eller mindre pitch eller Mini LED

☐ Du skændes om printerproblemer, men har ingen svære tal, der beviser noget

To eller flere checks = din fabrik taber allerede tusindvis af dollars hver uge.

De fleste virksomheder venter til en større kunderevision, en stor fejl i felten eller en mistet kontrakt, før de endelig installerer SPI. På det tidspunkt har de allerede smidt seks til fireogtyve måneders fortjeneste væk. Smarte fabrikker installerer SPI, før smerten bliver uudholdelig.

Maskinen betaler sig normalt tilbage på 6-12 måneder gennem lavere efterbearbejdning, højere udbytte over 99 % og ingen kundeklager. Det eneste spørgsmål tilbage er: vil du blive ved med at betale den 'dumme skat' eller begynde at spare penge i dag?

Nej. AOI ser den øverste overflade efter komponentplacering; den kan ikke måle loddepasta volumen, højde eller koplanaritet, før komponenter er placeret. Industridata viser, at 3D SPI forhindrer 60-80 % af defekter, som AOI ellers ville fange for sent.

Moderne inline 3D SPI-systemer opnår 30–80 cm²/s inspektionshastighed med fuld 3D-måling – hurtigere end de fleste højhastighedsplaceringsmaskiner. Cyklustidspåvirkning er typisk <3 sekunder pr. bræt.

Typisk tilbagebetalingsperiode er 6-12 måneder alene via omarbejdning/reduktion af skrot. High-mix fabrikker ser ofte ROI på <6 måneder; bilindustrien/medicinsk/luftfart opnå ROI på 3-9 måneder på grund af krav til nul-udslip.

Selv stabile produkter lider under stencilslitage, pastabatchvariationer og miljømæssig drift. Fabrikker, der kun har kørt ét produkt i årevis, rapporterer stadig om 3-8 % udbytteforbedring efter installation af SPI.

Beregn din nuværende efterbearbejdning + skrotomkostninger pr. måned på pasta-relaterede defekter, gang med 12, og sammenlign derefter med SPI-prisen. Matematikken taler næsten altid for sig selv inden for et dias.