Visninger:0 Forfatter:Site Editor Publiceringstid: 2026-01-15 Oprindelse:Websted

At vælge den rigtige SMT-linje til en EMS- fabrik (Electronics Manufacturing Services) er en kompleks beslutning, især for miljøer med højt mix og lavt volumen. I modsætning til masseproduktionsopsætninger, der prioriterer hastighed og effektivitet, står EMS fabrikker over for unikke udfordringer, der kræver fleksibilitet, repeterbarhed og lette omstillinger.

Denne artikel udforsker de vigtigste overvejelser for at vælge en SMT-linje, der stemmer overens med de operationelle behov for høj-mix, lav-volumen EMS-produktion.

I høj-mix, lav-volumen fremstilling er hastighed ikke den største bekymring. I stedet er fokus på kontrol, repeterbarhed og fleksibilitet. EMS-fabrikker betjener en række forskellige kunder, hver med forskellige PCB-design, komponentblandinger og kvalitetsforventninger. Med små batchstørrelser og hyppige ordreændringer ligger udfordringen i SMT-linjens evne til hurtigt at tilpasse sig nye produkter.

En SMT-linje er i denne sammenhæng ikke bare en maskine; det er et driftssystem, der skal kunne håndtere konstante ændringer uden at forårsage stress for operatører eller ingeniører.

Før du vælger udstyr, er det første skridt at forstå dine produktionsbehov. Hvis din EMS-fabrik opfylder følgende kriterier, er du sandsynligvis i kategorien høj-mix, lav-volumen:

Flere aktive SKU'er på samme linje

Små batchstørrelser (fra snesevis til et par tusinde tavler)

Hyppigt ordreskift inden for samme dag eller uge

Regelmæssige nye produktintroduktioner (NPI) og prototypebyggeri

Kunder fra forskellige brancher med forskellige kvalitetsstandarder

Hvis disse gælder for din fabrik, skal din SMT-linje være i stand til at håndtere hyppige omstillinger med minimal forstyrrelse af stabiliteten.

En af de mest almindelige fejl, EMS-fabrikker begår, er at antage, at masseproduktions-SMT-konfigurationer passer bedst til deres behov. Masseproduktion fokuserer på:

Maksimal UPH (enheder pr. time)

Lange produktionsserier

Et stabilt produktmix

I modsætning hertil prioriterer EMS fabrikker:

Hurtige omstillinger

Proces repeterbarhed på tværs af flere produkter

Engineering effektivitet

Hurtige placeringsmaskiner kan se tiltalende ud, men hvis de kræver lange opsætningstider, komplekse feederændringer eller omfattende ingeniørmæssig involvering med hver produktændring, vil den overordnede effektivitet lide.

Automatisering er også et tveægget sværd. Selvom det kan hjælpe med at fremskynde produktionen, reducerer overautomatisering fleksibiliteten og gør en større afhængighed af dygtige ingeniører. I EMS-miljøer overgår enkelhed ofte kompleksitet.

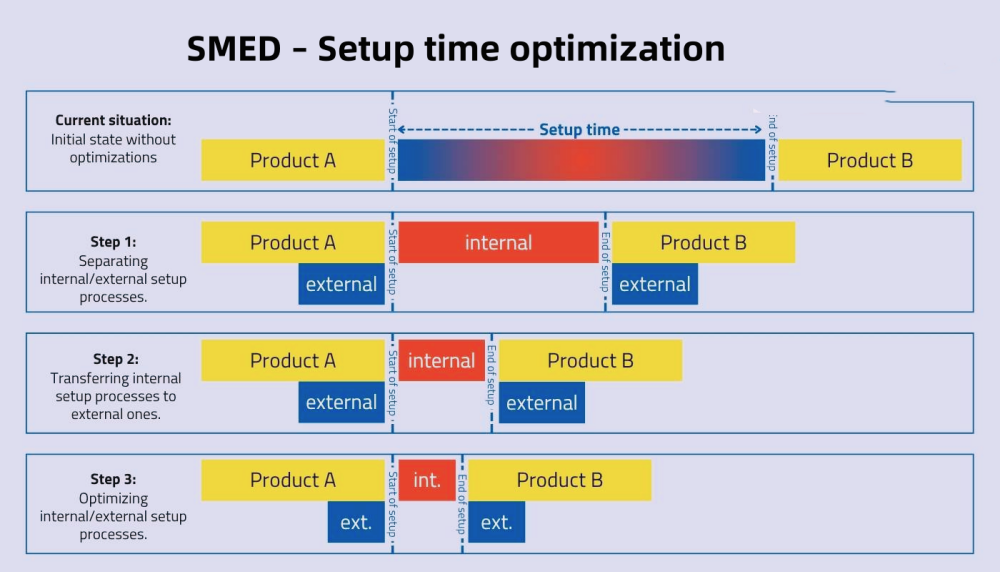

For EMS-fabrikker er omstillingstid ofte en mere kritisk faktor end placeringshastighed. En veldesignet SMT-linje skal gøre det muligt for operatører at skifte produkter med minimal indgriben, mens en dårligt designet kan binde ingeniører på gulvet hele dagen.

De vigtigste omstillingsfaktorer omfatter:

Feeder udskiftning og verifikation

Programskift og parametergenkaldelse

Materialeforberedelse og fejlforebyggelse

Bekræftelseshastighed for første artikel

Hvert minut tæller mellem den sidste tavle af det forrige produkt og den første gode tavle af det næste produkt. Her bliver stabile SMT pick-and-place-maskiner med intuitiv software og fleksibel feeder-styring afgørende.

Målet er ikke nul overgangstid; det er forudsigelige og gentagelige omstillinger.

Loddepasta-udskrivning er ofte den første kilde til variation i high-mix EMS-miljøer. Forskellige PCB-design kræver forskellige stencillayouts, pudestørrelser og pastavolumener. Hvis printeren har brug for konstant manuel justering, fører det til ustabilitet i kvaliteten.

Den ideelle SMT stencilprinter bør tilbyde:

Stabil printtrykkontrol

Gentagelig justeringsnøjagtighed

Nemt at skifte opskrift

Konsekvent rengøringsydelse

Når pastaudskrivning er stabil, reducerer det downstream-problemer som placering og reflow-defekter.

Mens højhastighedsplaceringsmaskiner ofte fremhæves, er placeringsstabilitet langt mere kritisk. EMS-fabrikker håndterer en bred vifte af komponenter, fra fine-pitch IC'er til BGA'er, QFN'er, konnektorer og ulige-formede dele. Konsekvent placeringsstabilitet på tværs af forskellige komponenttyper reducerer væsentligt:

Omarbejde

Falske defekter

Engineering debugging tid

En fleksibel SMT pick-and-place-maskine, der håndterer en blandet komponent-array jævnt, vil levere bedre langsigtet effektivitet end en højhastighedsmaskine, der kæmper med variation.

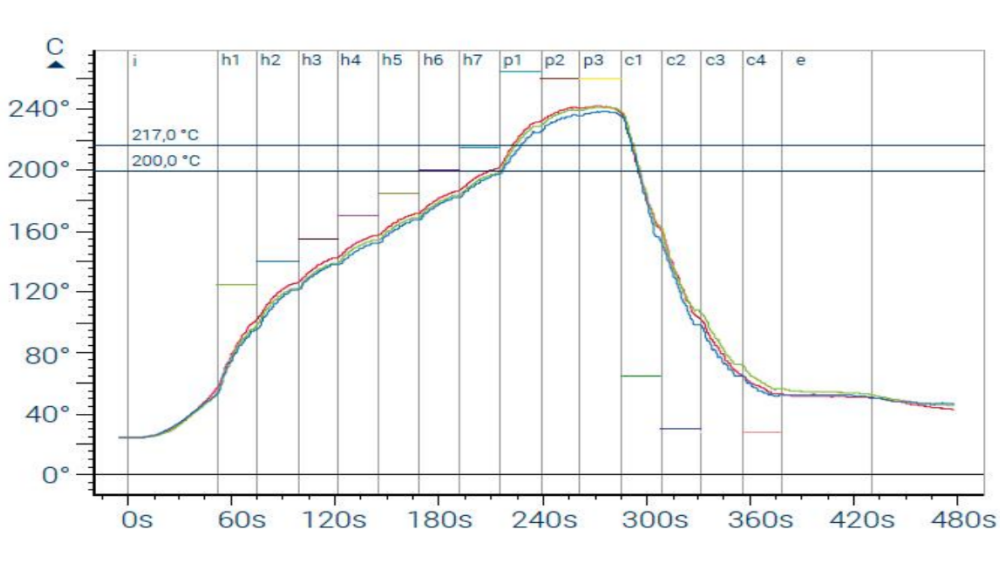

Højblandede EMS-fabrikker kører ofte flere termiske profiler på grund af variationen i PCB-kobberdensitet, komponentmasse og termisk adfærd. Nøglekravet er ikke ekstrem temperaturpræcision, men procesvinduets bredde og repeterbarhed.

En pålidelig SMT reflow-ovn bør tilbyde:

Ensartet opvarmning på tværs af transportbåndets bredde

Stabil luftstrøm og temperaturgenvinding

Nem profilopbevaring og -genkaldelse

Konsekvent ydeevne efter hyppige profilændringer

Når reflow-lodning er stabil, falder defektraten naturligt, og ingeniører bruger mindre tid på at fejlfinde periodiske loddeproblemer.

Inspektionssystemer bør ses som risikokontrolværktøjer, ikke valgfrie tilføjelser. EMS fabrikker står over for højere kvalitetspres på grund af:

Flere kunder deler samme linje

Forskellige kvalitetsstandarder

Uklare ansvarsgrænser

Effektive AOI-inspektionssystemer kan fange problemer tidligt, isolere problemer hurtigt og forhindre små defekter i at blive til kundekrav.

Til højblandingsproduktion bør inspektionssystemerne tillade:

Nem programoprettelse

Hurtigt produktskift

Klar fejlklassificering

Sporing af sporbarhedsdata

Inspektion handler ikke om at fange enhver defekt, men om at sikre konsistens og forhindre dyre kvalitetsproblemer.

Sporbarhed er afgørende i industrier som bilindustrien, industri og kraftelektronik. At kunne spore:

Produktionsparametre

Inspektionsresultater

Procesændringer

hjælper EMS-fabrikker med at reagere hurtigt, når der opstår problemer, fremmer tillid hos kunderne og viser professionalisme og ansvarlighed.

Ingeniører er en fabriks mest værdifulde aktiv. En veldesignet SMT-linje minimerer ingeniørtid brugt på brandslukning, hvilket giver ingeniører mulighed for at fokusere på procesforbedringer.

De vigtigste designelementer omfatter:

Tydelige maskingrænseflader

Logiske parameterstrukturer

Nem backup og gendannelsesfunktioner

Reducerede manuelle justeringer

En ingeniørvenlig SMT-linje muliggør hurtig træning af nye operatører uden at påvirke udbyttet negativt, hvilket fremmer vækst og stabilitet for EMS-fabrikken.

EMS fabrikker starter ofte i det små, men sigter mod fremtidig vækst. Den ideelle SMT-linje bør tillade:

Tilføjelse af placeringskapacitet

Udvidelse af inspektionsdækningen

Stadig stigende automatisering

uden behov for at udskifte hele linjen. Modulære design og åben integration sikrer, at linjen kan skaleres, efterhånden som virksomheden vokser, uden begrænsninger.

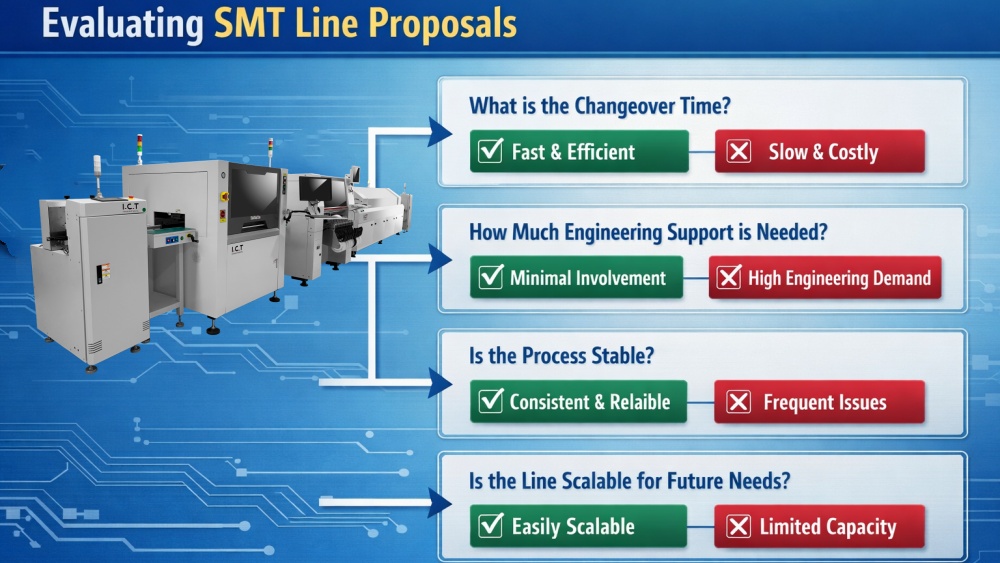

Ved gennemgang af SMT-forslag bør EMS-fabrikker spørge:

Hvor lang tid tager en fuld produktskifte i faktisk drift?

Hvor meget ingeniørinvolvering kræves pr. omstilling?

Hvor stabil er processen på tværs af forskellige produkter?

Hvor let er det at skalere systemet til fremtidige behov?

Undgå udelukkende at fokusere på hastighed, varemærke eller startomkostninger. Den bedste SMT-linje reducerer daglig stress og forbedrer den samlede operationelle effektivitet.

For high-mix, lavvolumen EMS-fabrikker er den bedste SMT-linje ikke den hurtigste eller mest komplekse. Det er linjen, der:

Håndterer hyppige omstillinger problemfrit

Leverer stabil kvalitet på tværs af mange produkter

Beskytter ingeniørressourcer

Understøtter fremtidig vækst

At vælge den rigtige SMT-linje handler ikke om at anskaffe maskiner. Det handler om at vælge et produktionssystem, der passer til de operationelle behov på din EMS-fabrik. Når SMT-linjen supplerer fabrikkens drift, bliver alt lettere.