Visninger:0 Forfatter:Mark Publiceringstid: 2025-12-16 Oprindelse:Websted

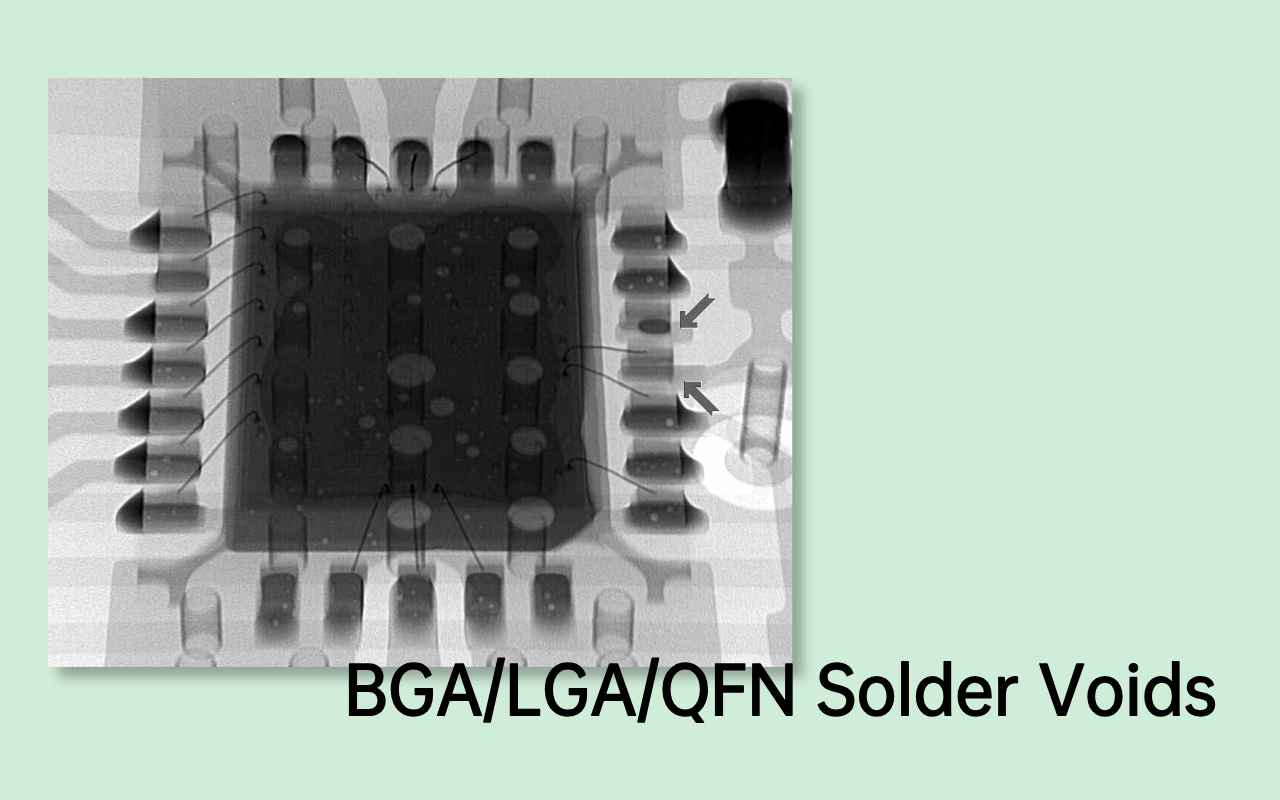

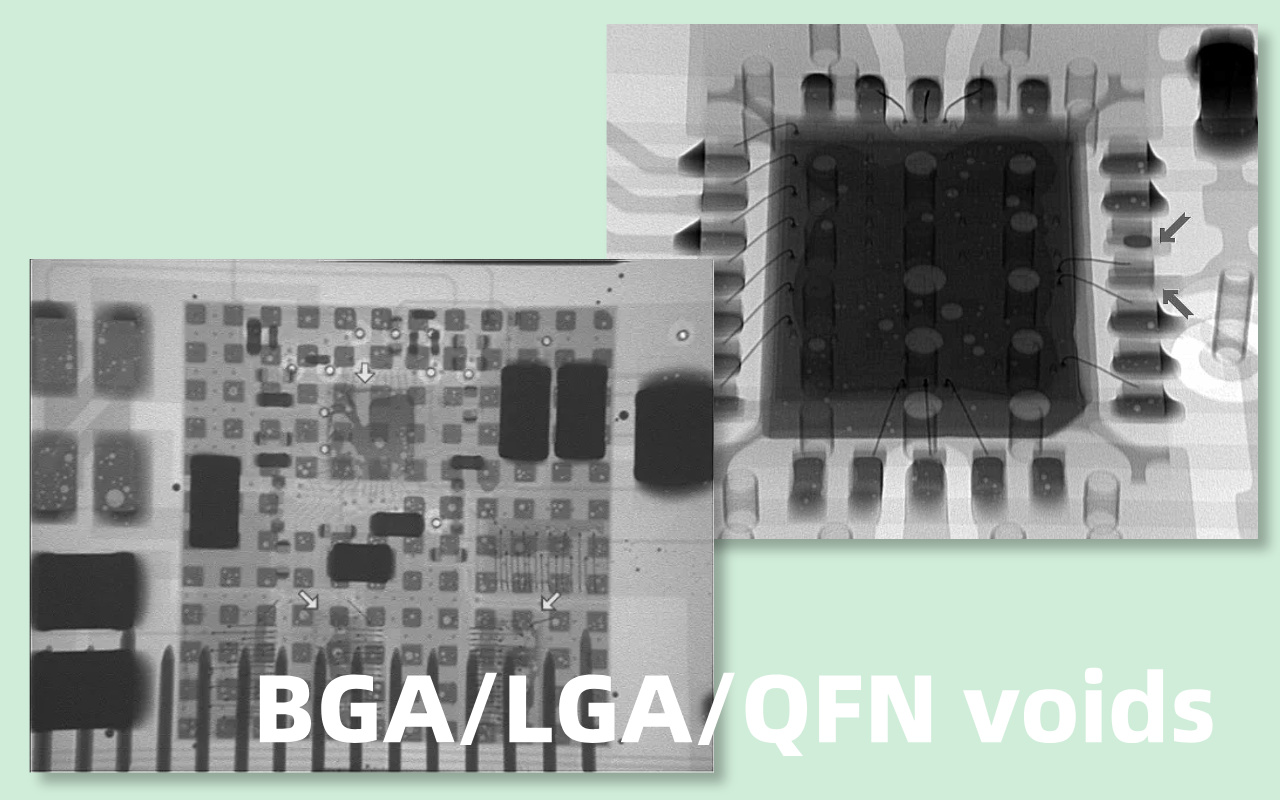

Moderne PCBA-design inkorporerer i stigende grad bundterminerede komponenter som BGA-, QFN- og LGA-pakker, hvor loddesamlinger er fuldstændig skjult under enhedens krop. Disse skjulte samlinger udgør en betydelig pålidelighedsrisiko, fordi traditionelle optiske inspektionsmetoder ikke kan trænge ind i pakken.

Røntgeninspektion for PCBA bliver afgørende i disse tilfælde, da det afslører interne loddestrukturer, som AOI simpelthen ikke kan se. Uden røntgenbekræftelse kan tavler bestå den endelige test, men svigte for tidligt i marken på grund af hulrum, ikke-vædning eller brodannelse, der aldrig blev opdaget.

Dette skift har gjort AOI alene utilstrækkelig til applikationer med høj pålidelighed, hvilket tvinger producenterne til at vedtage lagdelte inspektionsstrategier, der kombinerer begge teknologier.

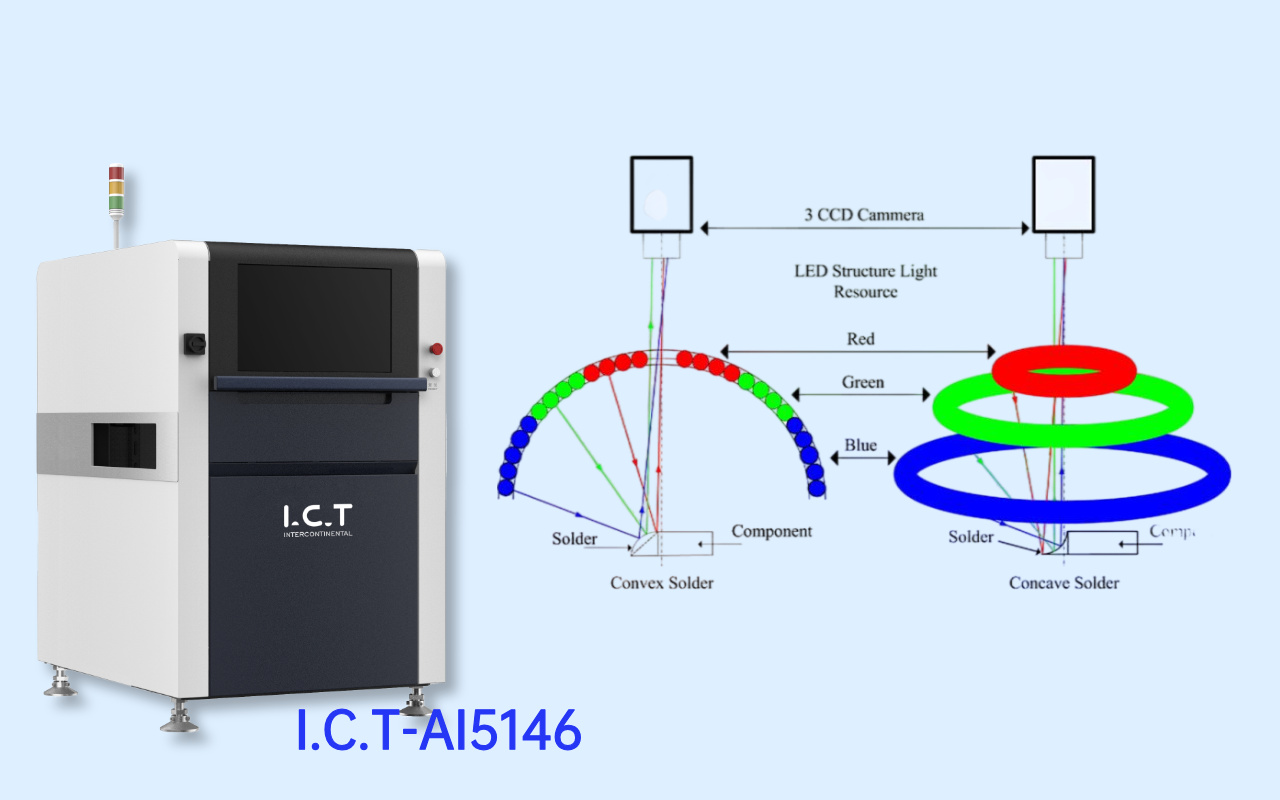

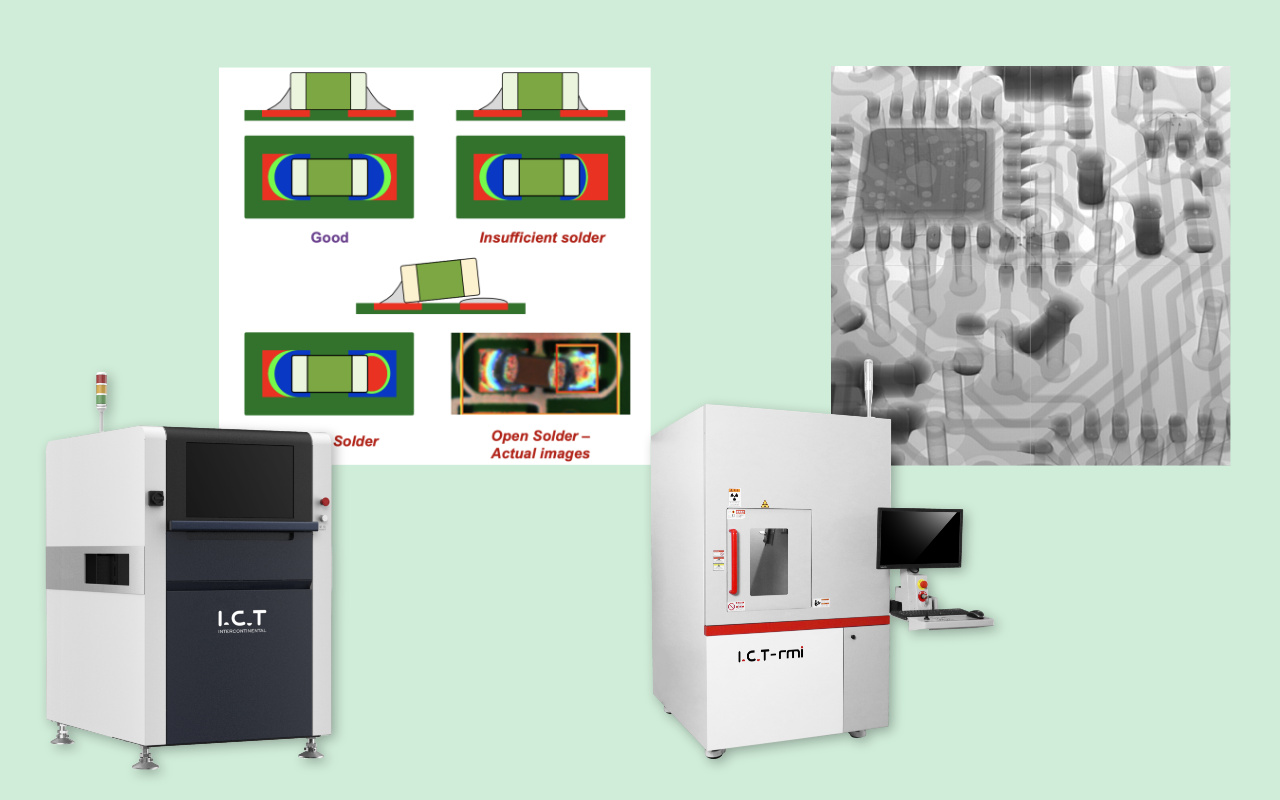

AOI-systemer placeres typisk umiddelbart efter reflow-lodning i højvolumen SMT-linjer. De bruger kameraer i høj opløsning og flere vinklede LED-lyskilder til at fange detaljerede billeder af brættets overflade på få sekunder.

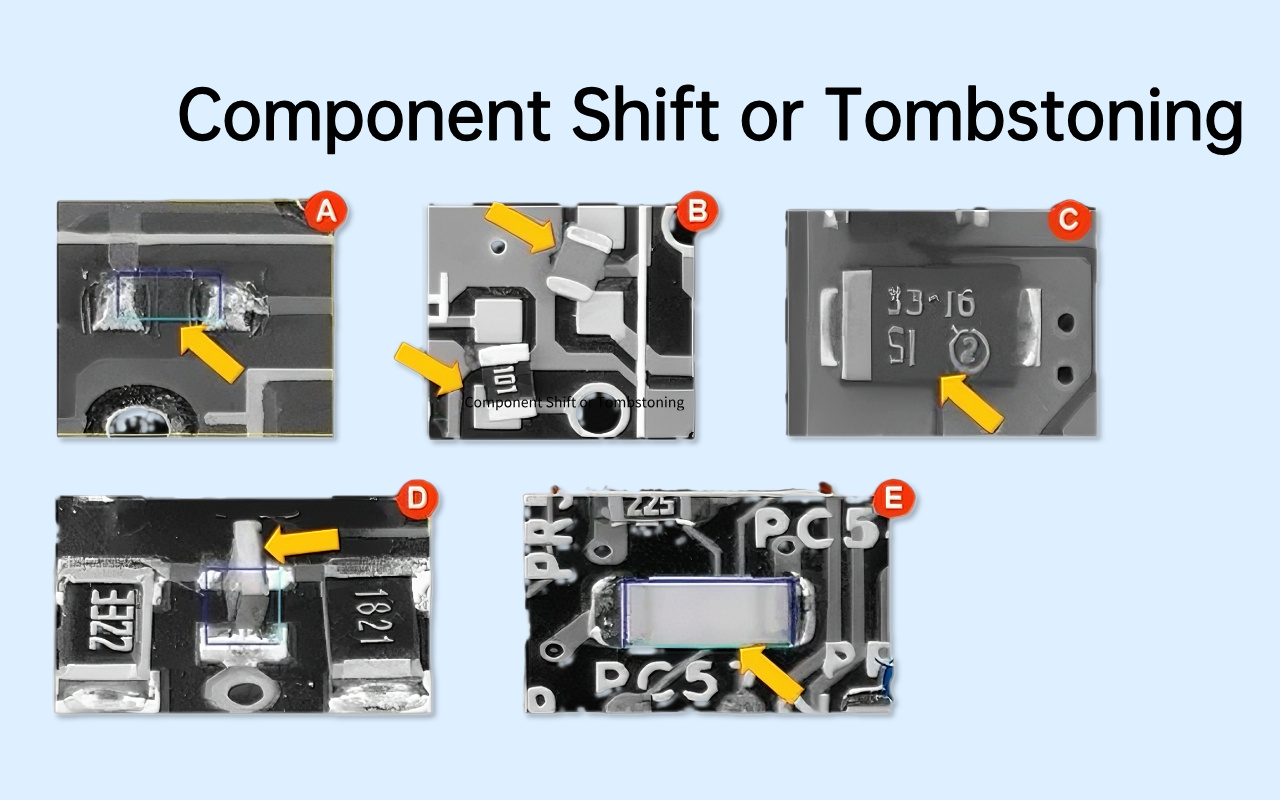

Softwaren sammenligner derefter disse billeder med et gyldent referencekort eller programmerede parametre for at markere synlige defekter. Almindelige detekteringer omfatter komponentforskydning, gravsten, utilstrækkelig eller overskydende lodning på udsatte samlinger og manglende dele. Fordi AOI opererer inline ved linjehastighed, muliggør den 100 % inspektion uden at bremse produktionen.

For eksempel kan systemer som I.CT-AI5146 behandle kort med hastigheder, der overstiger 100 cm² pr. sekund, mens de bibeholder sub-mikron opløsning på overfladefunktioner. Dette gør AOI uundværlig for hurtig feedback og øjeblikkelig omarbejdelse af åbenlyse problemer.

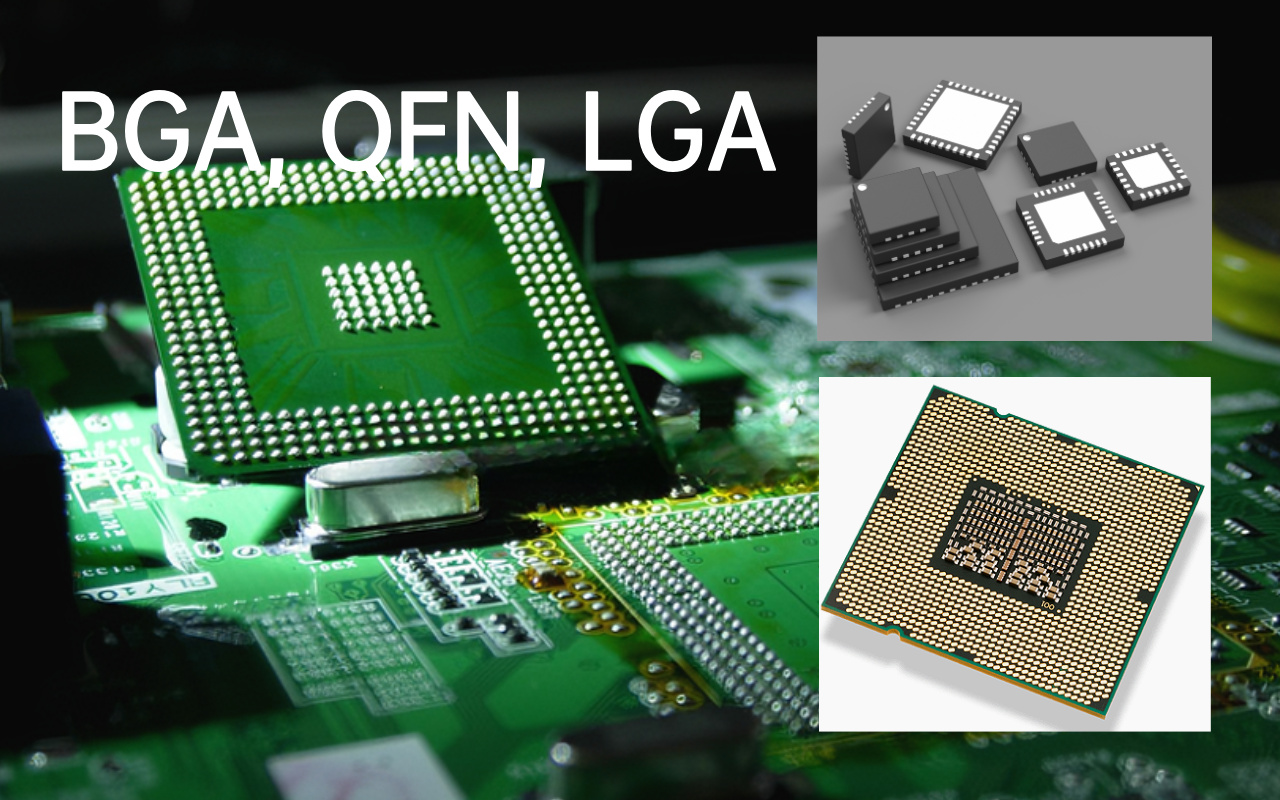

Overgangen fra blyholdige komponenter til area-array-pakker begyndte at accelerere omkring 2010 og dominerer nu high-density designs. BGA-pakker alene tegner sig for over 60 % af logiske enheder i forbrugerelektronik og næsten 90 % i bilmoduler.

I disse pakker er alle elektriske forbindelser dannet under komponentlegemet gennem en række loddekugler eller landinger. Når disse samlinger først er reflowet, skjules de fuldstændigt af selve pakken uden udvendig filet eller synlig menisk.

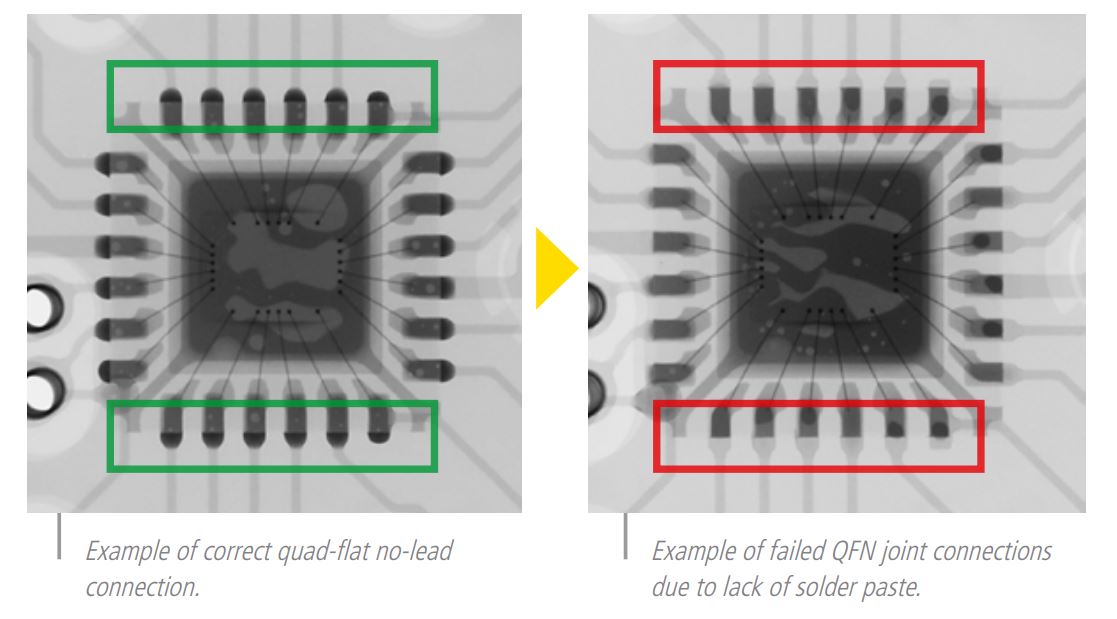

QFN- og LGA- enheder præsenterer lignende udfordringer med store centrale termiske puder, der skjuler potentielle kortslutninger eller utilstrækkelig lodning. Efterhånden som pladens tæthed stiger, og komponenthældninger falder til under 0,4 mm, fortsætter andelen af skjulte samlinger med at vokse.

Dette arkitektoniske skift betyder, at en voksende procentdel af kritiske forbindelser er usynlige for ethvert optisk system, uanset opløsning eller lysvinkel.

Mange fabrikker rapporterer AOI first-pass udbytte over 99%, hvilket skaber en falsk følelse af sikkerhed blandt procesingeniører. Systemet markerer kun, hvad det kan se, så plader med perfekt overfladeudseende passerer rutinemæssigt inspektionen.

Imidlertid forbliver interne defekter såsom hulrum på over 25 % eller hoved-i-pude-adskillelse uopdaget. Feltdata fra billeverandører viser, at op til 40 % af returneringer, der ikke er fundet fejl, spores tilbage til skjulte loddeproblemer, som AOI helt gik glip af.

Termisk cykling, vibration og power cycling i den virkelige verden afslører til sidst disse latente defekter, når intermitterende åbninger eller øget modstand. Høje AOI-beståelsesrater afspejler derfor overfladekvalitet, ikke fugeintegritet.

At stole udelukkende på AOI for den endelige udgivelse anerkendes i stigende grad som utilstrækkelig til applikationer, hvor feltfejl på ppm-niveau er uacceptable.

Industriundersøgelser fra IPC og iNEMI rangerer konsekvent skjulte loddefejl blandt de tre vigtigste årsager til feltfejl i moderne elektronik. Hulrum i BGA-samlinger reducerer termisk spredning og skaber stresskoncentratorer, der initierer revner under temperaturcyklus.

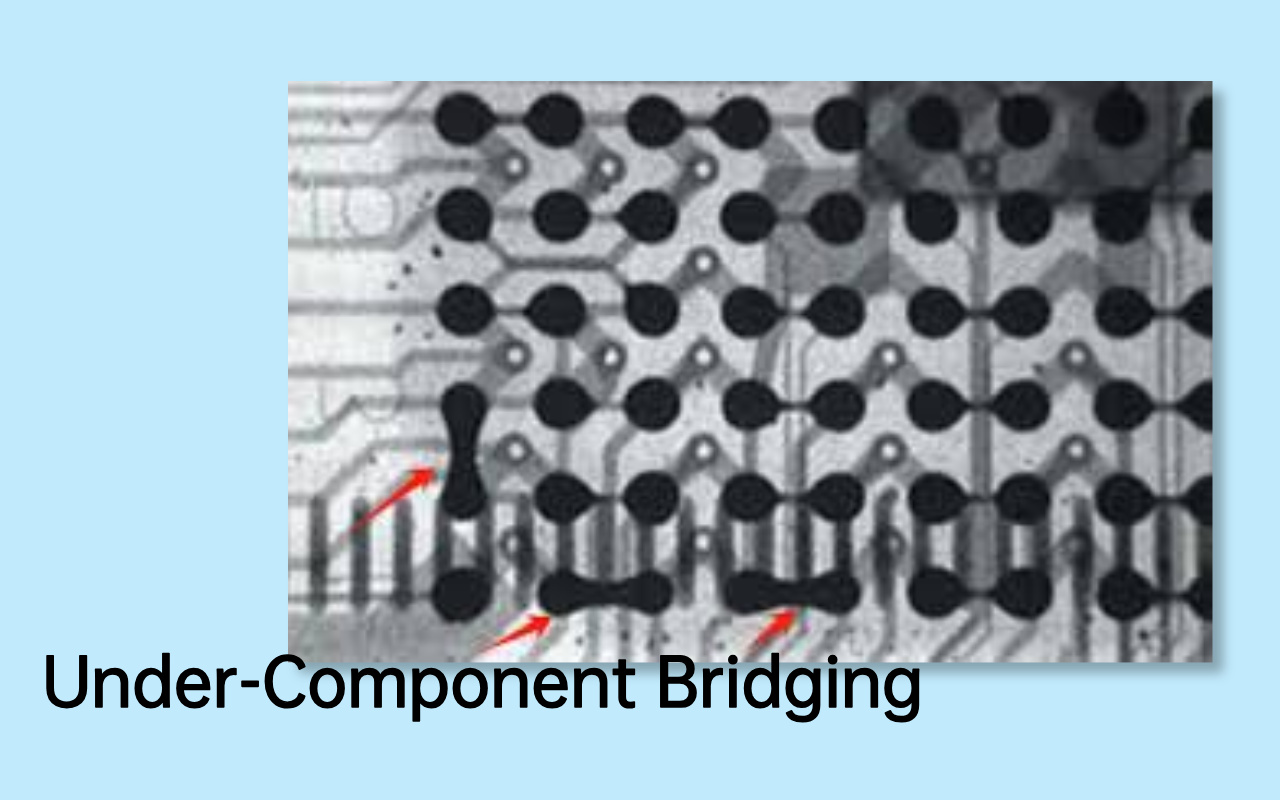

Hoved-i-pude-defekter, forårsaget af komponent- eller bordforvridning under reflow, producerer mekanisk svage grænseflader, der adskilles måneder senere. Underfyldte brodannelser under QFN termiske puder forårsager øjeblikkelige eller forsinkede shorts, som AOI aldrig ser.

I sektorer med høj pålidelighed som bilindustrien ( AEC-Q100 ) og medicinsk udstyr dominerer disse usynlige defekter garantikrav. Omkostningerne ved et enkelt feltfejl overstiger ofte tusindvis af dollars i tilbagekaldelse og skade på omdømme.

Efterhånden som komponentkompleksiteten øges, fortsætter procentdelen af defekter, der er strukturelt skjulte, med at stige, hvilket gør supplerende røntgeninspektion til en praktisk nødvendighed snarere end en luksus.

AOI-systemer er afhængige af lys med synligt spektrum, der udsendes fra programmerbare LED-ringe i flere vinkler og farver. Kameraer fanger reflekteret lys for at bygge 2D- eller pseudo-3D-billeder baseret på lysstyrke, farveforhold og skyggemønstre.

Rød/cyan belysning hjælper med at skelne lodde fra kobber, mens lavvinklet belysning afslører højdevariationer gennem skyggens længde. Avanceret 3D AOI tilføjer lasertriangulerings- eller faseforskydningsprojektorer for at måle faktisk topografi med mikronøjagtighed.

Softwaren behandler disse billeder ved hjælp af kantdetektion, mønstertilpasning og maskinlæringsalgoritmer trænet på tusindvis af gode/dårlige eksempler. For eksempel anvender ICT-AI5146 otte-retningsprojektion for at eliminere døde vinkler på de fleste overfladefunktioner.

Denne optiske tilgang leverer enestående hastighed og opløsning for alt, der udsættes for lys.

Per definition kan AOI kun analysere funktioner, der reflekterer lys tilbage til kamerasensoren. Enhver samling eller struktur blokeret af en uigennemsigtig barriere forbliver usynlig uanset lysets sofistikerede lys. Bundterminerede komponenter skaber fysiske barrierer, der forhindrer lys i at nå selve loddegrænsefladen.

Selv avanceret 3D AOI måler kun den øverste silhuet og sidefileter, når de er til stede, hvilket udleder intern kvalitet fra den ydre form. Det kan ikke bekræfte, om loddemetal har fugtet den skjulte pude korrekt, eller om der er hulrum i samlingsvolumenet.

Den grundlæggende begrænsning er fysik: synligt lys bølgelængder (400-700 nm) kan ikke trænge igennem metal- eller siliciumpakker. Således giver AOI fremragende dækning for traditionelle måge-vinge- eller gennemgående hulsamlinger, men ingen direkte synlighed i område-array-forbindelser.

Lysfotoner absorberes eller spredes umiddelbart efter kontakt med tætte materialer som lodde- eller siliciummatricer. Dette blokerer ethvert udsyn under BGA-kroppe, QFN-termiske puder eller flerlags PCB-indvendige planer. Via tønder, nedgravede modstande og pres-fit konnektorer er lige så utilgængelige.

Selvom sidebelysning skaber skygger, giver disse ingen pålidelige data om intern befugtning eller tømning. Producenter forsøger nogle gange at se i vinklet med spejle, men den fysiske pakkehøjde blokerer stadig kritiske områder. Standarder som IPC-A-610 angiver eksplicit, at optisk inspektion ikke kan verificere skjulte loddesamlinger.

Resultatet er, at hele kategorier af defekter – hulrum, ikke-befugtende, brodannelse under komponenter – undslipper registrering fuldstændigt, uanset AOI-systemomkostninger eller generering.

Skinnende loddeflader skaber spejlende refleksioner, der kan maskere utilstrækkelige fileter eller fremstå som overskydende loddemetal afhængigt af vinkel. Høje komponenter kaster skygger, der skjuler tilstødende led, og tvinger algoritmen til at gætte baseret på delvise data.

Oxiderede eller kontaminerede puder ændrer farveresponsen, hvilket udløser falske afvisninger på acceptable led. Komponentmarkeringer eller silketryk efterligner nogle gange loddebroer i monokrome billeder. Forvrængede brædder ændrer effektive belysningsvinkler på tværs af panelet, hvilket forårsager systematiske fejl.

Selv avancerede systemer som ICT-AI5146 kræver omhyggelig programmering og hyppige opdateringer af gyldne tavler for at minimere escape rates og falske opkald. Disse iboende optiske udfordringer forstærker de grundlæggende blinde vinkler, hvilket gør AOI alene upålidelig til moderne skjulte samlinger.

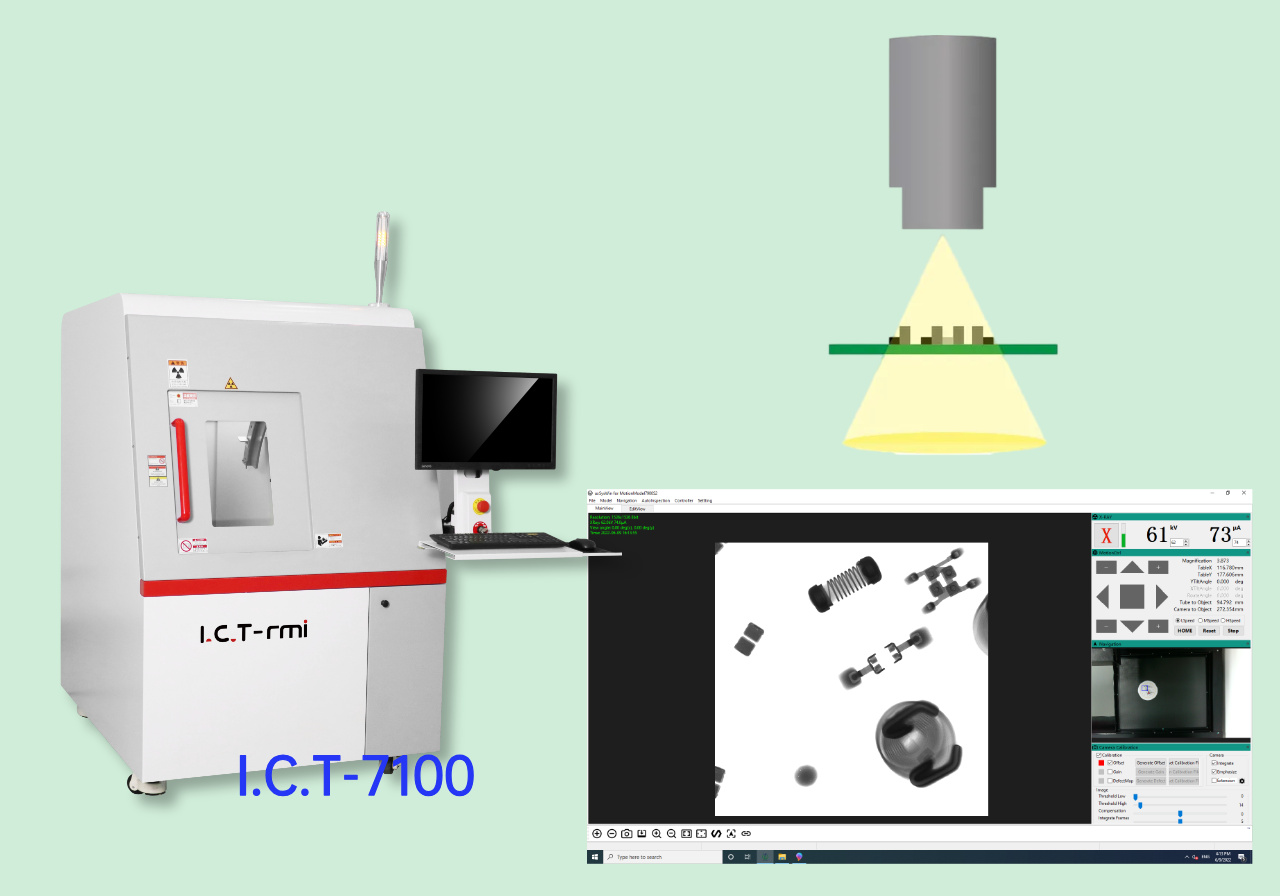

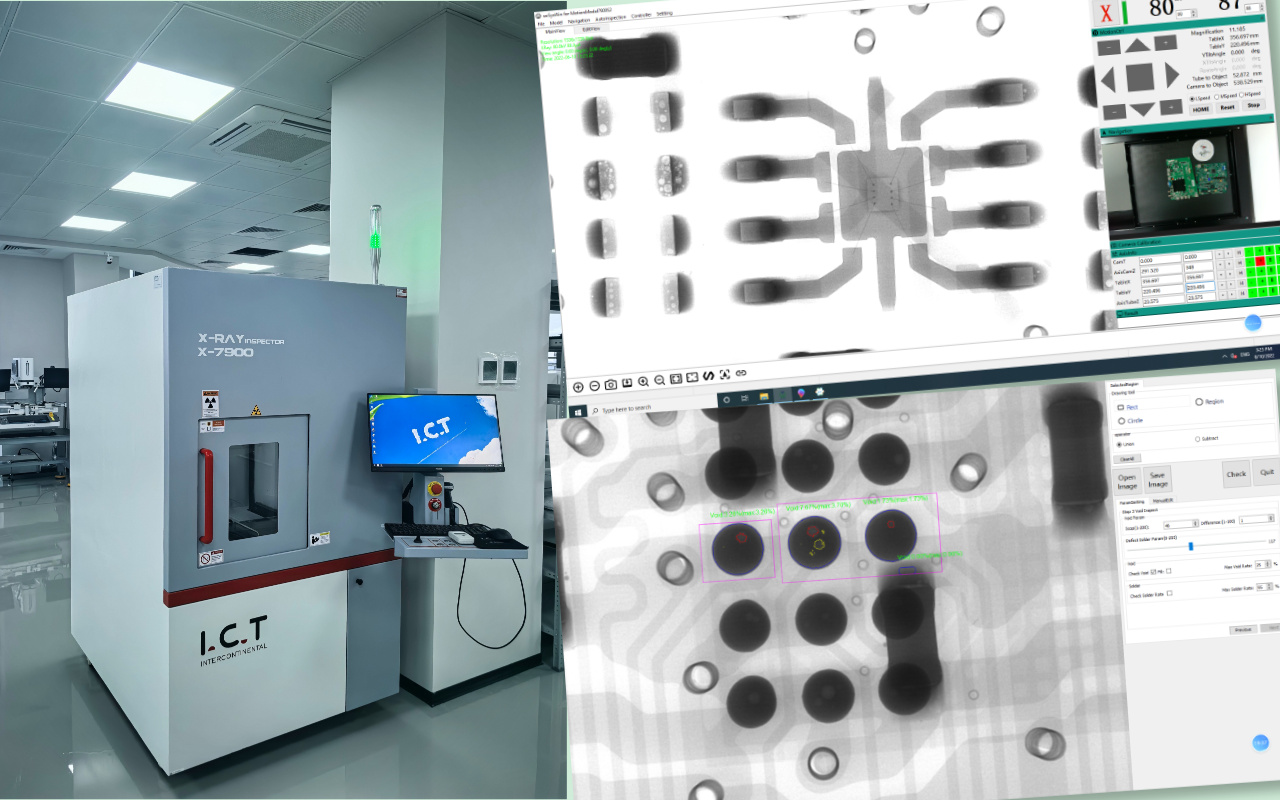

Røntgensystemer genererer højenergifotoner, der passerer gennem materialer med hastigheder omvendt proportional med atomnummer og tæthed. Bly og tin i loddemetal absorberer kraftigt og virker mørke, mens hulrum fyldt med luft absorberer næsten ingenting og fremstår lyse.

Kobberspor viser mellemliggende gråniveauer, hvilket tillader tydelig differentiering af lag og funktioner. Moderne lukkede rørkilder fungerer ved 80-160 kV med brændpunkter så små som 1 mikron til skarp billeddannelse.

Fladpaneldetektorer fanger transmitterede fotoner i realtid og producerer røntgenbilleder, der afslører interne strukturer på en ikke-destruktiv måde. Systemer som ICT-7100 og I.CT-7900 kombinerer højspænding med geometrisk forstørrelse op til 2000x for detaljeret hulrumsanalyse.

Dette tæthedsbaserede kontrastprincip er fundamentalt forskelligt fra optisk refleksion, hvilket muliggør synlighed gennem uigennemsigtige barrierer.

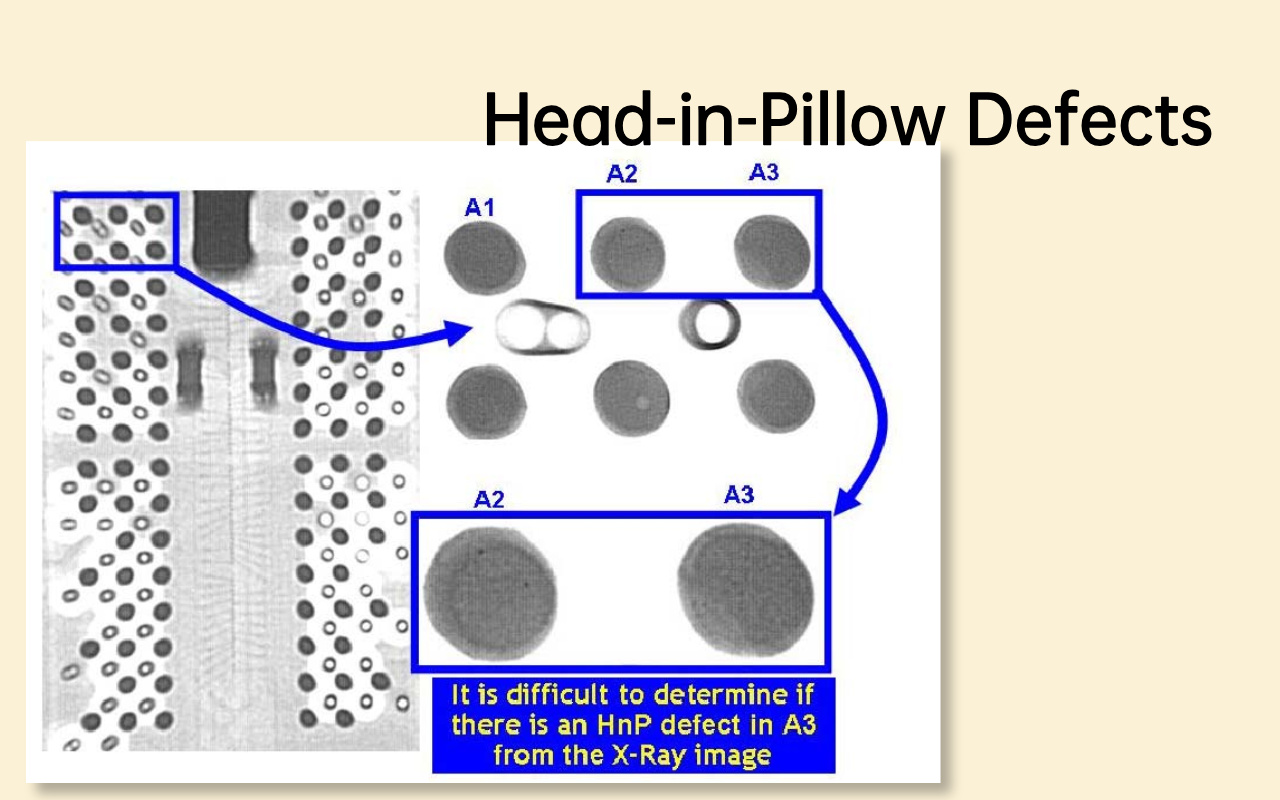

Velformede BGA-bolde fremstår som ensartede mørke rande med glatte grænser og ensartede gråtoner. Hulrum viser sig som lyse hvide pletter eller områder i bolden, ofte koncentreret ved grænseflader. Hoved-i-pude viser karakteristiske adskillelseslinjer eller timeglasformer, hvor kuglen og pastaen aldrig smeltede sammen.

Brodannelse vises som uventede mørke forbindelser mellem tilstødende puder under en QFN. Utilstrækkelig loddevolumen resulterer i tynde, svage samlinger sammenlignet med naboer. Kobberfunktioner som vias og spor overlejres som lysere grå netværk, der afslører tønderevner eller delaminering.

Skråvinkelvisning på systemer som ICT-7900 tilføjer 3D-kontekst, hvilket gør deformation eller fejljustering tydelig. Disse distinkte radiografiske signaturer gør det muligt for trænede operatører eller automatiserede algoritmer at kvantificere defektens sværhedsgrad nøjagtigt.

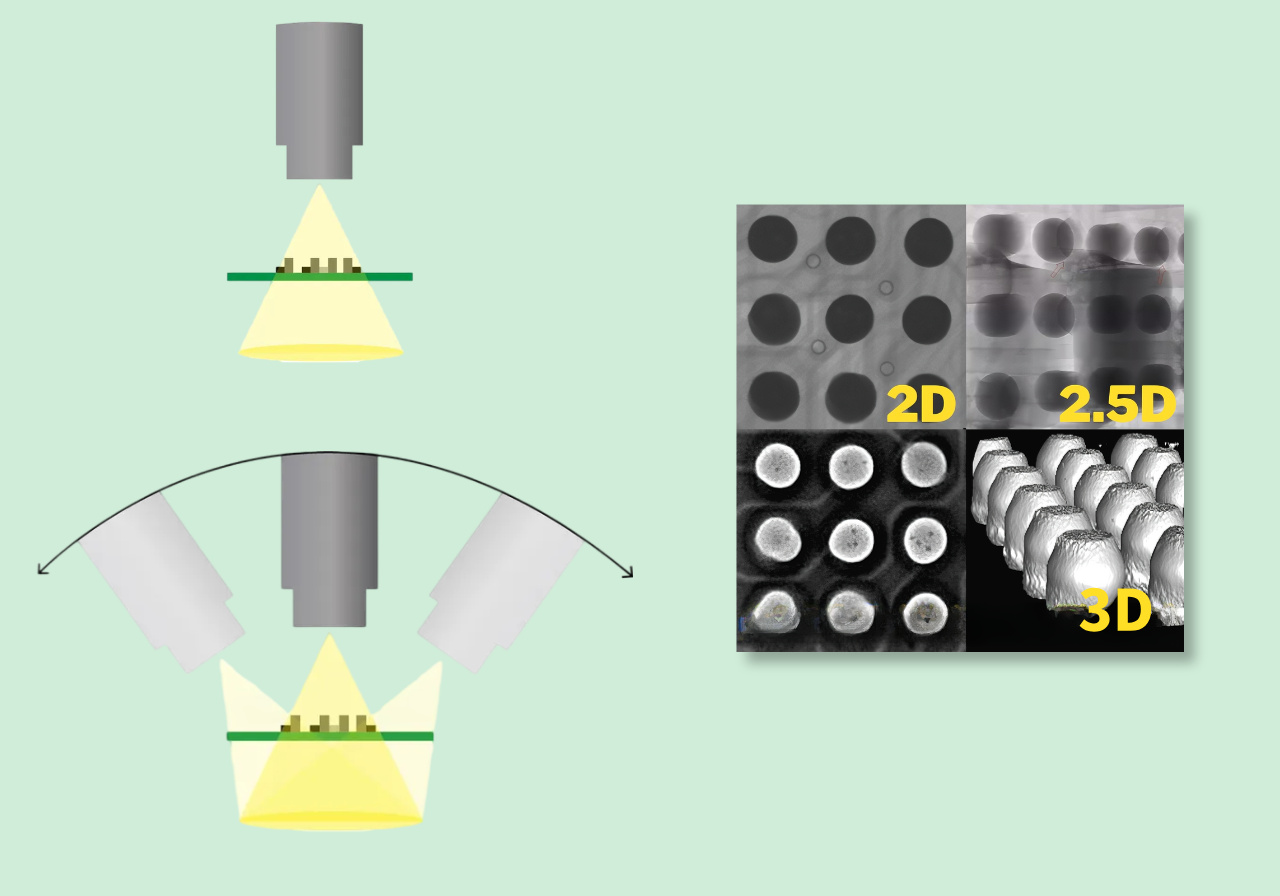

I modsætning til AOI's overflade-only view giver røntgen volumetrisk information om leddannelse og materialefordeling. Den måler direkte tomrumsprocent, loddetykkelse og befugtningsområde – kritiske pålidelighedsindikatorer defineret i IPC-7095 for BGA.

Indvendige revner, ikke-vædning og brodannelse bliver synlige uden ødelæggende tværsnit. Multi-layer boards afslører nedgravede defekter som gennem tønde revner eller indvendige-lag shorts. Den berøringsfrie, ikke-destruktive natur tillader inspektion på flere procestrin uden at beskadige prøver.

Avancerede systemer automatiserer tomrumsberegning og genererer statistiske rapporter til proceskontrol. Selvom den er langsommere end AOI, forhindrer denne strukturelle indsigt latente fejl, som optiske metoder helt går glip af.

AOI forbliver uovertruffen til højhastigheds-, lavpris-screening af synlige defekter på tværs af hele brædder. Røntgen udmærker sig ved målrettet verifikation af skjulte led, men kan ikke økonomisk inspicere enhver overfladefunktion ved linjehastighed. Førende fabrikker implementerer AOI til 100 % dækning og røntgen selektivt på kritiske komponenter eller samplede boards.

For eksempel skaber parring af ICT-AI5146 AOI med I.CT-7100 /7900 røntgen et lagdelt forsvar: AOI fanger åbenlyse problemer med det samme, mens røntgen bekræfter intern integritet på højrisikopakker.

Denne komplementære tilgang maksimerer udbyttet og minimerer feltfejl. Standarder som IPC-7095 og automotive AEC-Q100 kræver i stigende grad begge teknologier til omfattende kvalitetssikring.

Loddetomrum dannes under tilbagestrømning, når indesluttet flux udleder gasser eller fugt fordamper, hvilket skaber tomme lommer i samlingen. Disse hulrum vises som lyse pletter i røntgenbilleder på grund af lavere tæthed sammenlignet med omgivende loddemetal. AOI ser kun den ydre kugleform og kan slet ikke registrere indre hulrum.

Hulrum større end 25 % af samlingsarealet reducerer termisk ledningsevne betydeligt og skaber mekaniske belastningspunkter. I strømenheder fører overdreven tømning til hotspots og for tidlig fejl under belastning.

Autostandarder som AEC-Q100 kræver ofte tomrumsgrænser under 15 % for kritiske samlinger. Systemer som ICT-7900 måler og rapporterer automatisk ugyldighedsprocenter for overholdelse.

Hoved-i-pude opstår, når BGA-kuglen og loddepastaen oxiderer eller deformeres separat under reflow og danner en mekanisk, men ikke metallurgisk forbindelse. Overfladen virker perfekt loddet ovenfra, og narrer AOI fuldstændigt.

Indvendigt er en karakteristisk spalte eller adskillelseslinje synlig i røntgen, da kuglen sidder oven på usmeltet pasta. Denne svage grænseflade fejler under vibration eller termisk cykling, ofte måneder efter drift.

HiP blev udbredt med blyfri processer på grund af højere temperaturer og smallere procesvinduer. Det er en af de mest lumske skjulte defekter, fordi tavler består alle elektriske test i starten. Tværsnitsanalyse bekræfter, hvad røntgen afslører ikke-destruktivt.

Kolde loddeforbindelser dannes, når temperaturen er utilstrækkelig til korrekt befugtning, hvilket resulterer i kornete eller matte indre strukturer uden fuld intermetallisk binding. Fra overfladen ser samlingen normal ud med en skinnende filet, hvis den er til stede, og passerer let AOI-inspektionen.

Røntgen viser uregelmæssige gråtonemønstre og dårlig pudedækning inde i leddet. Ikke-væde efterlader store områder med bare pude synlige som lysere områder. Disse samlinger har høj elektrisk modstand og revner under minimal belastning.

Almindelige årsager omfatter forurenede puder, forkerte profiler eller ældet pasta. Feltfejl vises som intermitterende åbninger længe efter produktion.

Overskydende loddepasta under QFN eller LGA termiske puder kan flyde tilbage til utilsigtede forbindelser mellem ben eller til jordplaner. Broen er fuldstændig skjult under pakkens krop, usynlig for enhver optisk vinkel. AOI kan markere hælfileter, men kan ikke bekræfte interne shorts.

Røntgen viser tydeligt mørke loddebaner, der forbinder tilstødende funktioner. Disse broer forårsager øjeblikkelige funktionsfejl eller latente kortslutninger under strøm. Proceskontroller som stencildesign hjælper med at forhindre dem, men verifikation kræver røntgen. Højopløsningssystemer registrerer broer så små som 50 mikron.

For meget pasta forårsager brodannelsesrisici; for lidt resulterer i svage samlinger med dårlig mekanisk styrke. AOI udleder volumen fra ydre form- og højdemålinger, ofte unøjagtigt for skjulte led. Røntgen visualiserer direkte den faktiske loddefordeling og tykkelse på tværs af grænsefladen.

Utilstrækkelig volumen vises som tynde eller ufuldstændige mørke områder; overskydende viser udbuling eller overløb. Begge forhold påvirker pålideligheden forskelligt - lavt volumen øger modstanden, overskydende fremmer tomrum.

Præcis kvantificering hjælper med at korrelere procesparametre til resultater. Avanceret røntgensoftware måler volumenprocenter automatisk.

Flerlags PCB kan lide af tønderrevner, delaminering af indre lag eller plettering af hulrum under fremstilling eller reflow-belastning. Disse problemer er begravet mellem lag og fuldstændig usynlige optisk. Røntgen trænger ind for at afsløre revner som fine linjer eller adskillelser i kobbertræk.

Pletteringshulrum i gennemgående huller fremstår lyse mod mørke kobbervægge. Delaminering viser sig som uregelmæssige mellemrum mellem lagene. Sådanne defekter fører til åbne kredsløb under termisk ekspansion. AOI har ingen kapacitet her; kun røntgen eller destruktiv testning kan opdage dem pålideligt.

AOI scanner hurtigt hele kortets overflade for at bekræfte komponenttilstedeværelse ved hjælp af mønstergenkendelse. Manglende dele vises som tomme puder uden refleksmatch. Ekstra komponenter udløser duplikatdetekteringsalarmer.

Detektion sker i realtid ved fuld linjehastighed. Dette forhindrer hele brædder i at komme videre med åbenlyse monteringsfejl. Systemer som ICT-AI5146 opnår næsten nul escape rates for placeringsproblemer.

Katodemærker, pin-1-indikatorer og orienteringsfunktioner er tydeligt synlige på komponentoverflader. AOI-biblioteker inkluderer polaritetsskabeloner for tusindvis af dele. Forkert orienteringsflag straks under inspektion.

Dette er kritisk for dioder, IC og stik, hvor vending forårsager funktionsfejl. Optisk kontrast gør detektion ligetil og pålidelig.

Ujævn loddesmeltning kan løfte den ene ende af spånkomponenterne lodret (gravsten) eller flytte dem sidelæns. Disse dramatiske positionsfejl ændrer overfladegeometrien dramatisk.

AOI måler justering mod pad-landemærker med mikronpræcision. Høje skygger og manglende endeafslutninger udløser klare afvisninger. Tidlig detektion giver mulighed for øjeblikkelig omarbejdelse før reflow-progression.

Forklaringstryk, datokoder og overfladekontamination påvirker sporbarhed og udseende. AOI bruger OCR til at verificere markeringer og kontrast for kosmetiske fejl. Beskadiget silketryk eller fremmedmateriale skiller sig ud mod rene baggrunde.

Disse problemer påvirker sjældent funktion, men påvirker kvalitetsopfattelsen. Kameraer med høj opløsning fanger fine detaljer, der er usynlige for menneskelige inspektører.

AOI giver omkostningseffektiv 100 % dækning for langt de fleste synlige defekter ved produktionshastigheder. Det tjener som den første forsvarslinje, der fanger problemer, der ville spilde downstream-ressourcer.

Uden AOI ville manuel inspektion føre til en dramatisk flaskehals. Dens datalogning muliggør procesovervågning i realtid og forbedring af udbyttet. Selv med tilføjet røntgen, håndterer AOI hovedparten af kvalitetssikringen effektivt.

Et almindeligt tilfælde involverer automotive ECU, der passerer AOI med glans, men fejler efter 6 måneders termisk cykling på grund af BGA-tomrum. Et andet eksempel er servermoduler, der oplever periodiske nedbrud sporet til HiP i processor BGA. Forbrugerenheder vender tilbage uden problemer, før destruktiv analyse afslører brodannelse under QFN.

Disse boards tester perfekt ved produktion, fordi skjulte defekter ikke påvirker den indledende elektriske ydeevne. Kun driftsstress afslører svagheden over tid. Fabrikker, der udelukkende er afhængige af AOI, står over for stigende garantiomkostninger fra sådanne latente problemer.

Boards med hundredvis af BGA-bolde pr. processor koncentrerer skjulte ledrisici eksponentielt. Strømmoduler, der håndterer høje strømme, lider af forstærkede tomrumseffekter på termisk modstand. Tæt rute begrænser flugtveje for flux, hvilket øger sandsynligheden for tomrum.

Bil- og rumfartsdesign kombinerer begge faktorer med strenge krav til pålidelighed. Disse applikationer oplever de højeste rater af AOI-beståede, men feltbeståede enheder. Risikovurdering bør prioritere dem til supplerende røntgenverifikation.

Skjulte defekter forbliver ofte i dvale, indtil kumulativ stress ophobes. Termisk ekspansionsmismatch åbner gradvist HiP-grænseflader. Hulrum koncentrerer varme, og accelererer elektromigrationen over tid. Vibrationer i køretøjer trætter gradvist svage indre led.

Indledende indbrænding og test replikerer sjældent langtidstilstande. Fejl opstår typisk i garantiperioder, hvilket skader omdømmet og medfører høje udskiftningsomkostninger. Denne forsinkede manifestation forklarer, hvorfor mange fabrikker kun anvender røntgenstråler efter at have oplevet dyre afkast.

AOI-systemer fanger udelukkende data fra brættets overflade ved hjælp af reflekteret synligt lys, hvilket begrænser synligheden til eksterne funktioner og sidefileter. Denne tilgang udmærker sig ved hurtig vurdering af udsatte loddesamlinger og komponentplacering.

Røntgeninspektion trænger gennem komponenter og flere PCB-lag ved hjælp af tæthedsbaseret billeddannelse. Den afslører interne strukturer som skjulte BGA-bolde, via tønder og puder under komponenten.

Den grundlæggende forskel ligger i fysik: lys reflekteres fra overflader, mens røntgenstråler transmitteres gennem materialer med varierende dæmpning. For moderne samlinger med skjulte samlinger giver AOI ingen dybdeinformation overhovedet. Kombinationen af begge giver en omfattende dækning fra overflade til kerne.

AOI registrerer pålideligt manglende komponenter, polaritetsfejl, gravsten og overfladebrodannelse over hele brættet. Den kæmper med enhver defekt, der skjules af emballagekroppe eller indvendige lag. Røntgen afslører hulrum, hoved-i-pude, ikke-vædende og underfyldningsproblemer, som AOI savner fuldstændigt.

Røntgen er dog mindre effektiv til kosmetiske silketryksproblemer eller finpitchet overfladeforurening. Ingen enkelt teknologi dækker alle defekttyper effektivt.

Fabrikker opnår den højeste flugtforebyggelse ved at bruge AOI til bred screening og røntgen til målrettet verifikation af skjulte led. Denne lagdelte strategi adresserer hele spektret af potentielle fejl.

Inline AOI-systemer som ICT-AI5146 proceskort på få sekunder, der understøtter fuld 100 % inspektion ved produktionshastigheder på mere end 1 meter i minuttet. Kapitalomkostningerne er moderate med hurtig ROI gennem reducerede manuelle visuelle kontroller.

Røntgeninspektion tager længere tid - typisk 30 sekunder til flere minutter pr. tavle afhængigt af opløsning og det scannede område. Avancerede systemer som ICT-7900 tilbyder hurtigere gennemløb, men kan stadig ikke matche AOI-hastigheder for fuld dækning.

Udstyrsomkostningerne er væsentligt højere på grund af røntgenrør og detektorer. Driftsudgifter omfatter udskiftning af rør og strålingssikkerhedsforanstaltninger. Selektiv anvendelse afbalancerer disse afvejninger effektivt.

AOI integrerer problemfrit inline post-reflow, giver øjeblikkelig feedback og forhindrer defekte boards i at rykke frem. Denne realtidsfunktion minimerer omarbejdningsløkker. Røntgensystemer implementeres almindeligvis offline til prøveudtagning eller kritiske partier på grund af længere cyklustider.

Nogle avancerede konfigurationer tillader inline røntgen for produkter af høj værdi. Hybride tilgange bruger AOI inline til alle tavler og dirigerer flagede eller samplede enheder til offline røntgenstationer.

Systemer som ICT-7100 udmærker sig i offline-fleksibilitet med programmerbar vipning til skrå visninger. Valg af implementering afhænger af volumen, risikoniveau og krav til gennemløb.

AOI alene er tilstrækkeligt til simple enkeltsidede plader med gennemgående huller eller synlige blykomponenter. Tilføj røntgen, når du inkorporerer BGA-, QFN- eller LGA-pakker. Sektorer med høj pålidelighed som bilindustrien og medicinske mandat kræver begge teknologier i henhold til standarder.

Forbrugerelektronik med tætte skjulte samlinger nyder godt af selektiv røntgen for at kontrollere feltretur. Prototyping og NPI faser bruger omfattende røntgen til procesoptimering. Volumenproduktion anvender risikobaseret prøvetagning med røntgen på kritiske funktioner. Den optimale blanding udvikler sig med produktkompleksitet og kvalitetsmål.

Top-tier fabrikker implementerer AOI umiddelbart efter reflow til 100 % bordinspektion ved fuld linjehastighed. Dette fanger placeringsfejl, overfladeloddefejl og kosmetiske problemer, før de sammensættes. Data fra AOI leverer statistisk proceskontrol til realtidsjusteringer.

Systemer som ICT-AI5146 giver omfattende overfladedatalogning og sporbarhed. Denne brede screening danner grundlaget for kvalitetssikring i højvolumenproduktion. Det sikrer, at kun åbenlyst gode tavler fortsætter, mens der markeres øjeblikkelige omarbejdningsbehov.

Førende producenter anvender røntgenstråler selektivt til højrisikoområder som BGA-arrays eller strømmoduler. Fuld inspektion af flagskibsprodukter kombinerer AOI med målrettet røntgen på komplekse pakker.

For eksempel muliggør parring af ICT-AI5146 AOI med ICT-7100 eller ICT-7900 røntgensystemer en grundig verifikation uden at lægge flaskehalse i linjen. Automatiseret hulrumsmåling og defektklassificering strømliner analyse. Denne fokuserede tilgang fanger skjulte problemer, som ellers ville flygte til marken.

Avancerede fabrikker implementerer risikoprioritering baseret på komponenttype, applikationsgrad og historiske fejldata. Højpålidelige plader modtager 100 % røntgen på kritiske samlinger sammen med fuld AOI.

Mediumrisikoprodukter bruger statistisk prøvetagning med røntgen udløst af AOI-flag eller partiændringer. Proceskapacitetsindekser styrer samplinghastigheder - stabile processer kræver mindre verifikation. Denne datadrevne tilgang optimerer kvaliteten og kontrollerer omkostningerne.

Regelmæssige korrelationsstudier mellem AOI-resultater og røntgenfund forfiner strategien løbende.

Fuld røntgenbillede på hvert bord ville reducere gennemløbet drastisk og øge omkostningerne unødvendigt for design med lav risiko. Kontrollerede processer med modne profiler producerer konsistente skjulte samlinger. Sampling plus kapacitetsdata giver statistisk sikkerhed.

Standarder tillader risikobaseret verifikation i stedet for at påbyde 100 % for alle sager. Fokuseret røntgen på kendte svage punkter leverer tilsvarende beskyttelse mere effektivt. Denne afbalancerede metode karakteriserer førende fabrikkers succes med at opnå ppm-niveau feltpålidelighed.

Ethvert kort, der inkorporerer bundterminerede komponenter, kræver røntgen for at verificere skjult led. Disse pakker dominerer moderne designs for tæthed og ydeevne.

Uden gennemtrængning er kvalitet afhængig af proceskontrol alene - utilstrækkelig til pålidelighedsgarantier. IPC-7095 adresserer specifikt BGA-inspektionskrav, herunder radiografiske metoder. Selv en enkelt BGA retfærdiggør målrettet røntgenimplementering.

Standarder som AEC-Q100, ISO 13485 og IPC Klasse 3 kræver verifikation af skjulte loddesamlinger. Disse sektorer tolererer næsten nul feltfejl på grund af sikkerhedsmæssige konsekvenser.

Regulatoriske audits leder specifikt efter radiografisk bevis for kritiske forbindelser. Risikoen for tilbagekaldelse eller ansvar opvejer langt inspektionsomkostningerne. Førende leverandører implementerer både AOI og røntgen som standard praksis.

Strømmoduler og konvertere oplever forhøjet termisk stress, der forstærker tomrumseffekter. Store termiske puder på QFN skjuler potentielle hotspots. Tømning påvirker direkte strømhåndtering og varmeafledning.

Fejltilstande omfatter overophedning og for tidlig nedbrydning. Røntgenverifikation sikrer, at termisk ydeevne opfylder specifikationerne.

Store OEM specificerer ofte radiografisk inspektion i leverandøraftaler for komplekse montager. Standarder som IPC-7095 og J-STD-001 skitserer kriterier for skjulte samlinger.

Overholdelse af kontrakter kræver dokumenterede røntgenresultater. Sporbarhed kræver, at inspektionsdata korrelerer med serienumre. Opfyldelse af disse krav undgår kvalifikationsfejl og tabt forretning.

Procesforbedringer har reduceret, men ikke elimineret skjulte defekter i moderne blyfri reflow. Undersøgelser viser tomrumsrater på i gennemsnit 10-20 % selv i kontrollerede linjer. HiP-forekomster stiger med større pakker og skævhed.

Feltdata forbinder konsekvent skjulte problemer med betydelige garantiomkostninger. Misforståelsen stammer fra udelukkende at stole på AOI-beståelsesrater. Faktiske tværsnits- og røntgenprøver afslører den sande prævalens.

Tidlige røntgensystemer var ganske rigtigt langsomme, men moderne udstyr som ICT-7900 opnår cyklustider på under 30 sekunder med automatiseret håndtering. Inline-konfigurationer understøtter high-mix-produktion.

Selektiv anvendelse på kritiske områder opretholder den samlede gennemstrømning. ROI-beregninger viser, at forebyggelsesbesparelser opvejer cyklustidspåvirkningen. Førende fabrikker beviser volumenkompatibilitet dagligt.

Statistisk prøvetagning giver sikkerhed for stabile processer, men savner partispecifikke variationer. Hændelser, der er ude af kontrol, såsom ændringer af indsæt-partier eller profilafvigelser, påvirker hele kørsler. Standarder for høj pålidelighed kræver i stigende grad højere dækning.

Prøvetagning risikerer flugt, der akkumuleres til dyre feltproblemer. Fuld eller risikobaseret verifikation giver overlegen beskyttelse.

Røntgen mangler hastigheden og opløsningen til effektiv detektering af overfladefejl på tværs af hele brædder. Den savner helt polaritet, manglende dele og kosmetiske problemer. Omkostningerne pr. bord ville stige i vejret med fuld røntgendækning.

Teknologierne adresserer grundlæggende forskellige defektklasser. Optimal kvalitet kræver begge i komplementære roller.

AOI udmærker sig ved at verificere overfladens udseende og placering med uovertruffen hastighed og dækning. Moderne PCBA-pålidelighed afhænger dog i stigende grad af skjult loddeforbindelsesintegritet under pakker.

Røntgen giver den afgørende strukturelle synlighed, som optik ikke kan. hvordan røntgeninspektion fungerer i PCBA afslører ægte leddannelse gennem tæthedsbilleddannelse. Latente defekter som hulrum og HiP forårsager forsinkede feltfejl på trods af perfekte AOI-resultater.

Førende fabrikker opnår kvalitet på ppm-niveau ved at kombinere begge teknologier strategisk. Ægte pålidelighed kræver inspektion ud over, hvad øjet – eller kameraet – kan se.

Avanceret 3D AOI forbedrer højdemålingen, men kan stadig ikke trænge ind i uigennemsigtige materialer eller se under komponenter. Baggrund: AOI er afhængig af lysreflektion og triangulering til 3D-rekonstruktion. Princip: Lys kan ikke passere gennem metalpakker eller lodde. Anvendelse: Selv top-tier systemer savner helt tomrum eller HiP, som bekræftet af tværsnitsvalideringsundersøgelser.

Simple SMT-plader med gennemgående huller eller synlige samlinger uden BGA/QFN. Baggrund: Ældre designs med blyholdige komponenter tillader fuld visuel/AOI-dækning. Princip: Risiko proportional med skjult ledtal. Anvendelse: Forbruger-gadgets uden bundterminerede dele er ofte tilstrækkeligt med AOI alene, mens ethvert højpålideligt board ikke kan.

Ingen målbar påvirkning ved inspektionsdoser. Baggrund: Industriel røntgen bruger lavenergikilder langt under skadetærskler. Princip: Dosis sammenlignelig med baggrundsstråling over år. Anvendelse: Gentagne inspektioner under procesudvikling viser ingen nedbrydning i accelereret levetid test.

Inline til kritiske linjer med høj volumen; offline for prøveudtagning/fleksibilitet. Baggrund: Inline integreres i SMT flow. Princip: Afvejning mellem hastighed og opløsning. Anvendelse: Automotive ofte inline for 100% på tastaturer; generel elektronik offline prøveudtagning.

6-18 måneder via reduceret feltfejl og omarbejde. Baggrund: Forhindrer dyre returneringer. Princip: Tidlig defektfangst redder multipler nedstrøms. Anvendelse: Sektorer med høj pålidelighed genvinder investeringer hurtigt gennem undgåede garantikrav.