Visninger:0 Forfatter:Site Editor Publiceringstid: 2025-12-17 Oprindelse:Websted

Mange PCBA-producenter investerer i røntgeninspektion med den rette hensigt - at forbedre kvaliteten og reducere udslip - men ender stadig med at stå over for uventede flaskehalse, stigende inspektionsomkostninger eller forsinket feedback, når der opstår defekter.

I de fleste tilfælde er problemet ikke selve røntgenteknologien, men at vælge den forkerte inspektionsstrategi. At forstå, hvordan røntgeninspektion fungerer i PCBA-fremstilling, er ofte den manglende brik, når disse problemer først opstår.

Inline og offline røntgensystemer tjener meget forskellige formål. Den ene er designet til at bevæge sig med hastigheden af din produktionslinje, mens den anden prioriterer fleksibilitet, opløsning og dyb analyse. Når systemtypen ikke matcher dit produktionsvolumen, produktmix eller kvalitetskrav, kan resultatet være langsommere gennemløb, højere omarbejdningsomkostninger eller oversete defekter, der først dukker op, når produkterne når frem til marken.

Hvis du kører SMT-linjer med høj volumen, kan en offline røntgen hurtigt blive en flaskehals. Hvis du producerer komplekse tavler med lavt volumen, kan et inline-system være underudnyttet og unødvendigt dyrt. I begge tilfælde eroderer det forkerte valg lydløst dit investeringsafkast - ofte fordi defekter AOI ikke kan se, men røntgenstråler ikke bliver fanget på det rigtige tidspunkt.

Mange fabrikker investerer i røntgeninspektion og forventer bedre kvalitetskontrol, blot for at opdage, at produktionseffektiviteten falder efter installationen. Dette sker ofte, når et inline røntgenbillede placeres på en linje, der ikke har stabil takttid eller konsistent produktflow.

Tavler begynder at stå i kø foran røntgenbilledet, operatører griber ind manuelt, og systemet bliver en flaskehals snarere end en beskyttelse. Over tid begynder produktionsplanlæggere at omgå inspektionstrinnet for at holde forsendelserne på tidsplanen. På det tidspunkt eksisterer røntgensystemet på linjen, men dets reelle værdi er ikke længere realiseret.

Forskellige produkter har meget forskellige inspektionsrisici, men mange fabrikker anvender en enkelt inspektionstilgang til alle tavler. High-density boards med BGA'er og bundterminerede komponenter kræver detaljeret void- og joint-analyse, mens enklere boards måske kun har brug for grundlæggende bestået/ikke-bestået kontrol.

Når et offline-system bruges, hvor der er behov for feedback i realtid, opdages defekter ofte for sent, efter at dusinvis eller hundredvis af boards allerede er produceret. På den anden side kan det at fremtvinge fuld inline-inspektion på komplekse produkter med lavt volumen forenkle inspektionsparametrene og skjule kritiske defekter. Mismatchet øger stille og roligt kvalitetsrisikoen uden at være umiddelbart synlig.

Tilføjelse af flere inspektionstrin forbedrer ikke automatisk kvaliteten, hvis disse trin er dårligt placeret eller forkert brugt. Inspektionssystemer bruger tid, gulvplads og teknisk opmærksomhed, som alle skal levere målbar værdi.

Når der anvendes inline røntgen, hvor prøvetagning ville være tilstrækkelig, kan teknikere drukne i data uden tydelig handling. Når offline røntgen er overudnyttet til rutinetjek, spildes værdifuld ingeniørtid på lavrisikotavler. Effektiv inspektion handler om at kontrollere processen, ikke at inspicere alt lige meget.

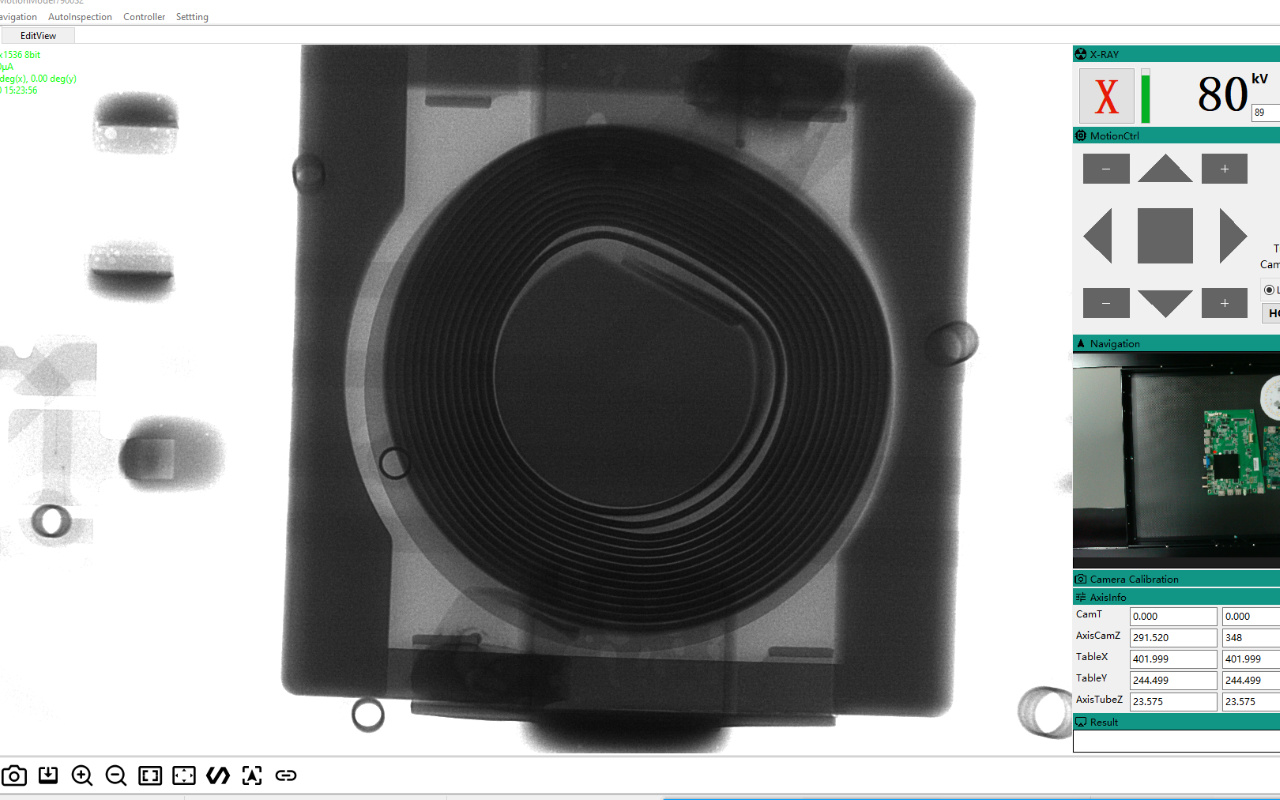

Inline røntgensystemer er fysisk og logisk integreret i SMT produktionsflowet, typisk placeret efter reflow. PCB bevæger sig automatisk gennem systemet på transportbånd, uden manuel håndtering påkrævet. Inspektionsprogrammer er designet til at matche linjehastigheden og prioriterer ofte konsistens og repeterbarhed frem for maksimal billeddetaljer.

Da systemet kører kontinuerligt, genereres inspektionsresultater i realtid og kan kobles til produktionsdata. Dette gør inline røntgen til en del af fremstillingsprocessen snarere end et separat kvalitetskontrolpunkt.

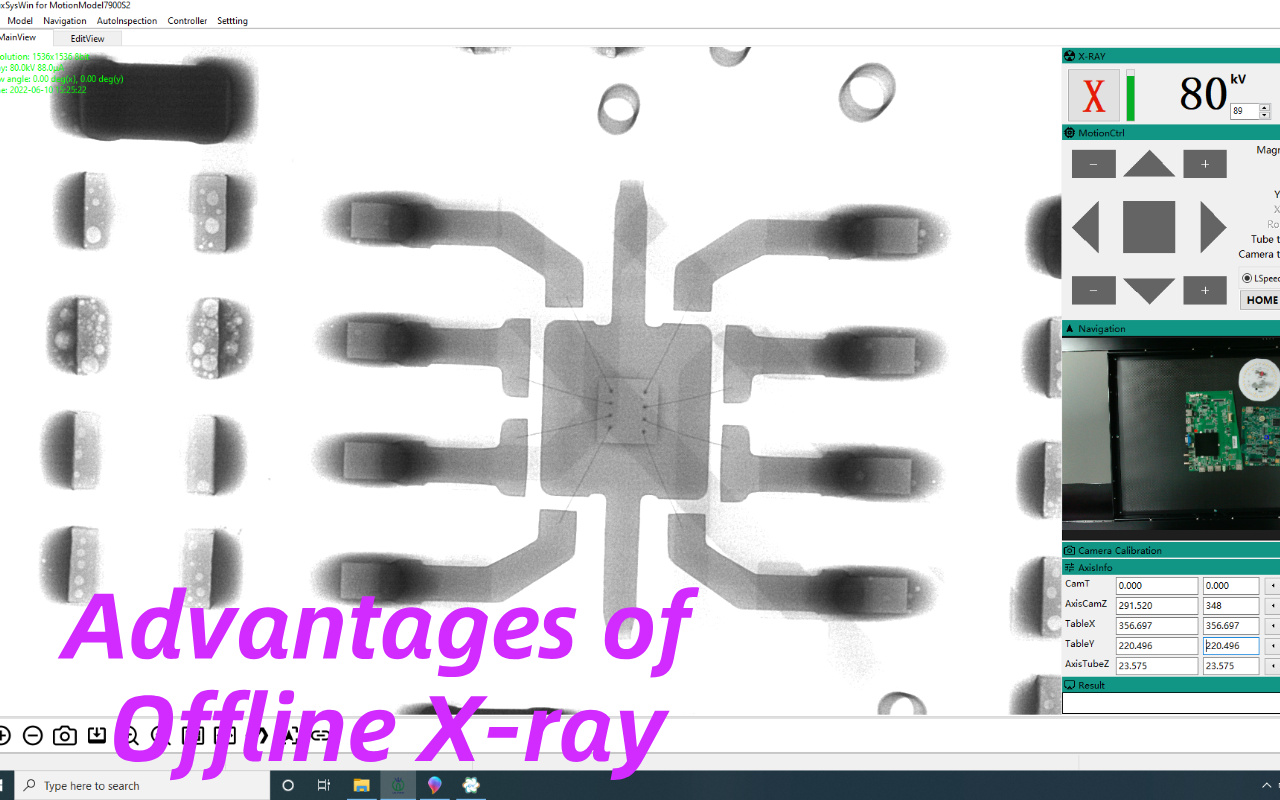

Offline røntgensystemer fungerer uafhængigt af produktionslinjen og er afhængige af manuel læsning og losning af karton. Operatører eller ingeniører beslutter, hvilke boards der skal inspiceres, hvor længe de skal inspiceres, og hvilke funktioner der skal analyseres i detaljer.

Denne fleksibilitet giver mulighed for dybere inspektion, herunder vinklede visninger, flere forstørrelsesniveauer og længere analysetid pr. Offline-systemer bruges almindeligvis til prøveudtagning, fejlfinding og teknisk validering. De fungerer som et analytisk værktøj snarere end en gennemstrømningsdrevet inspektionsport.

Den mest åbenlyse forskel mellem inline og offline røntgen er inspektionshastigheden. Inline-systemer er optimeret til at inspicere hvert bord hurtigt og konsekvent, mens offline-systemer bytter hastighed for detaljer. Automatiseringsniveauerne varierer også betydeligt, med inline-systemer, der kræver minimal operatørinddragelse, og offline-systemer er stærkt afhængige af dygtige brugere.

Workflow-mæssigt understøtter inline-inspektion kontinuerlig produktionskontrol, mens offline-inspektion understøtter beslutningstagning og årsagsanalyse. Disse forskelle har direkte indflydelse på, hvordan hvert system skal implementeres på en fabrik.

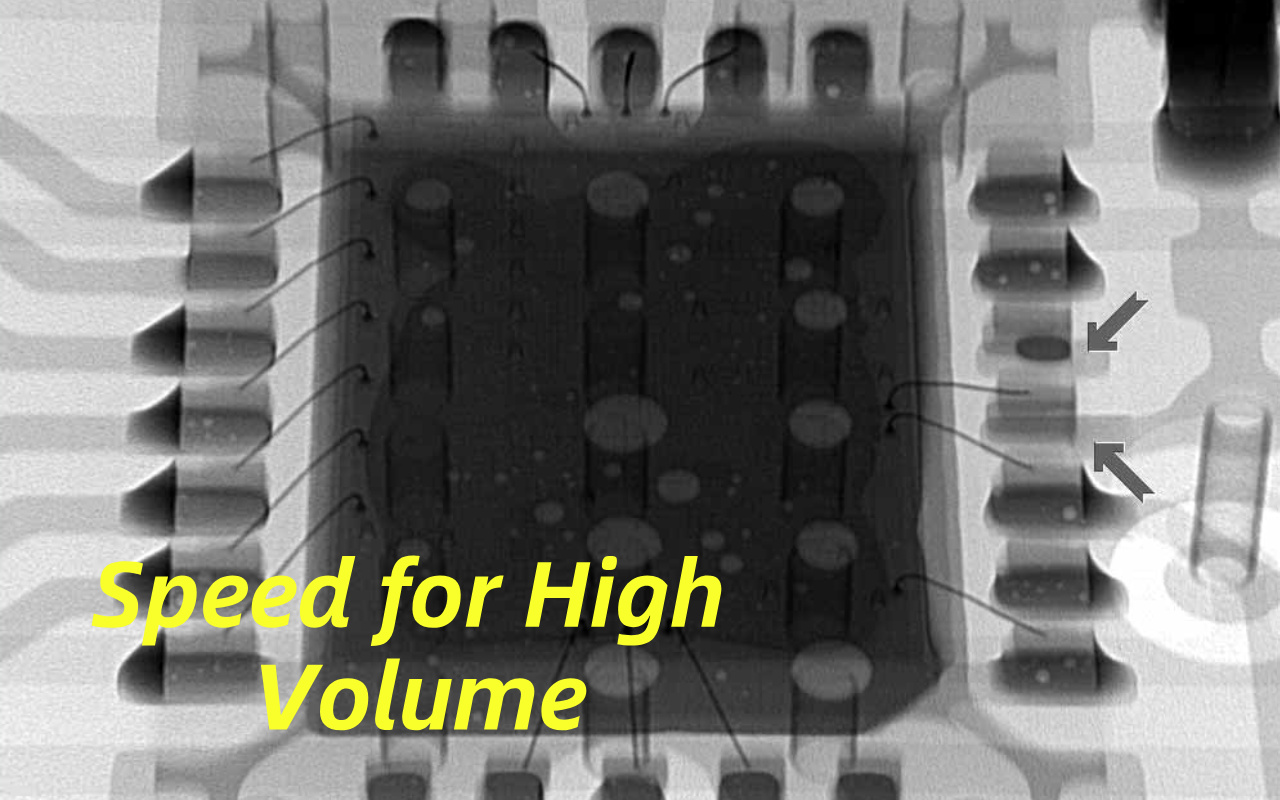

Inline røntgeninspektion gør det muligt for fabrikker at opretholde et højt output uden at ofre inspektionsdækningen. Fordi plader inspiceres automatisk, når de bevæger sig gennem linjen, er der ingen grund til at stoppe produktionen eller omdirigere plader til manuel håndtering.

Dette er især vigtigt i miljøer med store mængder, hvor selv korte forsinkelser kan forstyrre leveringsplanerne. Inline-inspektion sikrer, at kvalitetskontrollen holder trit med produktionen frem for at konkurrere med den. For mange masseproduktionslinjer retfærdiggør denne evne alene investeringen.

En af de stærkeste fordele ved inline røntgen er den hastighed, hvormed defekter opdages og rapporteres. Problemer såsom overdreven tømning, loddebro under komponenter eller manglende loddemetal kan identificeres inden for få minutter efter forekomsten.

Dette gør det muligt for procesingeniører at reagere hurtigt ved at justere print-, placerings- eller reflow-parametre. Tidlig detektion forhindrer defektudbredelse på tværs af store batcher. Over tid stabiliserer denne feedback i realtid betydeligt hele SMT-processen.

Inline røntgensystemer er designet til at kommunikere med andet automatiseret udstyr på linjen. Inspektionsdata kan forbindes med printer-, monterings- eller reflow-information for at identificere procestendenser. Dette understøtter statistisk proceskontrol og langsigtet udbytteforbedring.

Når den er korrekt integreret, bliver inline røntgen en del af et lukket sløjfekvalitetssystem i stedet for en selvstændig checker. Resultatet er en produktionslinje, der ikke kun opdager defekter, men aktivt arbejder for at forhindre dem.

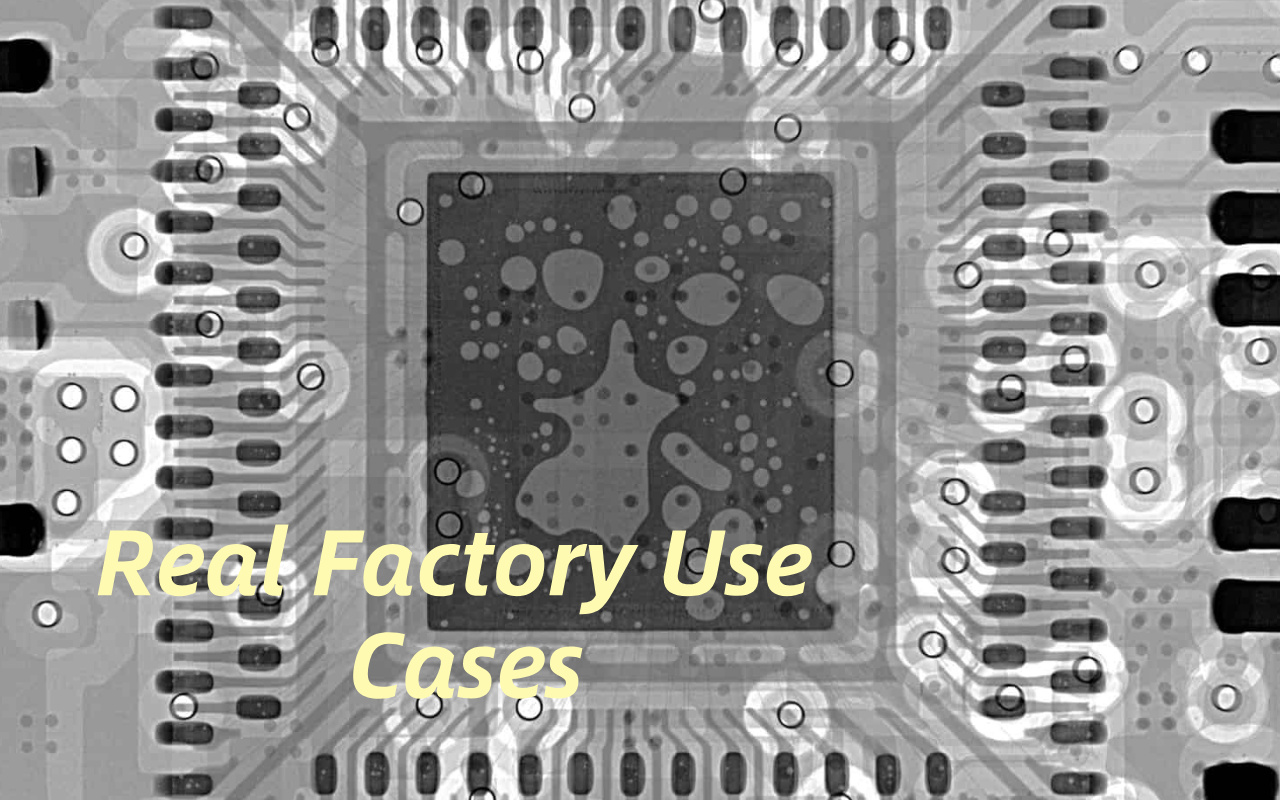

Offline røntgensystemer giver operatører mulighed for at bruge mere tid på hvert inspektionsmål, hvilket direkte udmønter sig i højere billedklarhed og flere inspektionsvinkler. Ingeniører kan zoome ind på individuelle loddesamlinger, rotere visninger og inspicere komplekse strukturer lag for lag.

Dette detaljeringsniveau er især værdifuldt, når man analyserer BGA-hulrum, hoved-i-pude-defekter eller delvis ikke-befugtning, som ville være svære at klassificere i en hurtig inline-scanning. Offline inspektion understøtter en dybere forståelse, ikke kun bekræftelse af defekter. For kvalitetsingeniører gør denne dybde ofte forskellen mellem at gætte og vide.

Offline røntgen udmærker sig i miljøer, hvor produkter ændres ofte, eller hvor der kræves teknisk analyse.

Det bruges almindeligvis til:

Ny produktintroduktion (NPI)

Procesvalidering

Fejlanalyse og årsagsundersøgelse

Fordi offline røntgen er adskilt fra SMT-hovedlinjen , påvirker det ikke direkte linjehastighed eller oppetid. Tavler udvælges til inspektion efter produktion, hvilket undgår at indføre nye flaskehalse. Dette gør offline-systemer nemmere at introducere i eksisterende fabrikker uden at rekonfigurere transportbånd eller linjelayout.

For faciliteter med begrænset gulvplads eller ustabile produktionsplaner reducerer denne adskillelse den operationelle risiko. Inspektionsprocessen forbliver kontrolleret uden at forstyrre den daglige produktion.

Mens inline røntgen giver hastighed og automatisering, kan det blive en flaskehals, hvis det ikke tilpasses korrekt til linjekapaciteten. Hvis inspektionstiden pr. tavle overstiger linjetakttiden, vil der dannes køer og forstyrre produktionsflowet. Komplekse tavler med flere inspektionspunkter er særligt udsatte for dette problem.

I nogle tilfælde reducerer ingeniører inspektionsdybden for at opretholde hastigheden, hvilket kompromitterer defektdetektion. Uden omhyggelig planlægning kan inline-inspektion utilsigtet bytte kvalitet for gennemløb.

Offline røntgeninspektion giver ikke øjeblikkelig feedback til produktionslinjen. Når defekter opdages, kan dusinvis eller endda hundredvis af tavler allerede være færdige. Denne forsinkelse øger efterbearbejdningsvolumen og gør analyse af årsagen vanskeligere.

Procesproblemer forbliver skjult i længere tid, hvilket tillader defekter at gentage sig. Offlineinspektion fungerer bedst, når fejlfrekvensen er lav, og produktionsmængderne er overskuelige.

Både inline og offline systemer kræver investeringer ud over selve maskinen. Inline-systemer kræver ofte ekstra transportørplads og integrationsindsats, mens offline-systemer i høj grad er afhængige af dygtige operatører. Træning, programmering og datafortolkning øger alle langsigtede omkostninger.

Fabrikker skal ikke kun overveje indkøbsprisen, men også driftsomkostninger. At ignorere disse faktorer fører ofte til underudnyttet udstyr.

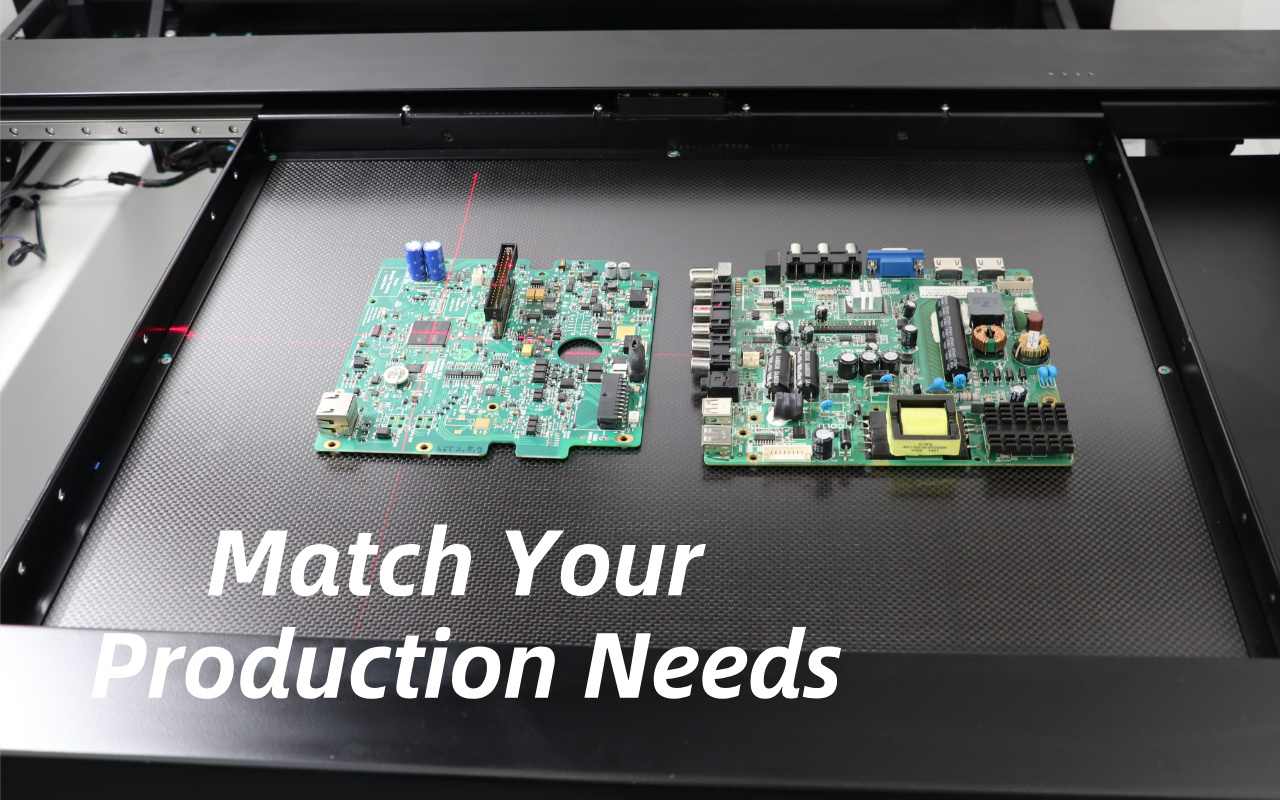

Produktionsvolumen er en af de vigtigste faktorer, når du skal vælge mellem inline og offline røntgen. Højvolumen, stabil produktion favoriserer inline-inspektion på grund af dens hastighed og automatisering. Produkter med lav volumen eller ofte skiftende produkter drager mere fordel af offline fleksibilitet.

High-mix-linjer har ofte svært ved at retfærdiggøre inline programmeringsindsats for hvert produkt. At matche inspektionsstrategien med den faktiske produktionsvirkelighed forhindrer spild af ressourcer.

Ikke alle defekter kræver den samme inspektionstilgang. Hvis din største bekymring er tomhedsprocentkontrol i masseproducerede BGA'er, giver inline røntgen hurtig og ensartet overvågning. Hvis du har brug for detaljeret analyse af periodiske eller komplekse fejl, er offline systemer mere effektive.

Det er afgørende at forstå dine dominerende defekttilstande. Inspektion bør målrette risiko, ikke operere blindt.

Inline-systemer kræver typisk højere forhåndsinvesteringer og fysisk integration i linjen. Offline-systemer tilbyder lavere adgangsbarrierer og kan udvides gradvist. Fremtidig vækst skal dog overvejes fra starten.

En fabrik, der planlægger betydelige volumenstigninger, kan hurtigt vokse ud af en strategi, der kun er offline. Ved at vælge med langsigtet skalerbarhed i tankerne undgår du dyre geninvesteringer.

I højvolumen bilproduktion er inline røntgeninspektion ofte afgørende. Kontinuerlig overvågning sikrer, at loddeforbindelseskvaliteten forbliver stabil på tværs af tusindvis af plader pr. skift. Realtidsfeedback giver mulighed for hurtig korrektion, før defekter når frem til kunden.

Inline-inspektion bliver en del af kvalitetssikringens rygrad. I dette miljø er offline inspektion alene utilstrækkelig.

Medicinske elektronikproducenter prioriterer ofte sporbarhed og dyb defektanalyse frem for rå gennemløb. Offline røntgen giver ingeniører mulighed for at inspicere kritiske tavler i detaljer og dokumentere resultater for overholdelse.

Prøveudtagningsstrategier er nøje planlagt i stedet for fuldt automatiserede. Denne tilgang balancerer inspektionsdybde med produktionsfleksibilitet. Inline-inspektion kan stadig tilføjes senere, efterhånden som volumen vokser.

Mange fabrikker anvender i sidste ende en hybrid tilgang, der kombinerer inline og offline røntgen. Inline-systemer håndterer rutinemæssig produktionsovervågning, mens offline-systemer understøtter fejlanalyse og tekniske undersøgelser.

Denne arbejdsdeling maksimerer inspektionseffektiviteten og vidensdybden. Hybride strategier reducerer også presset på ethvert enkelt system. For voksende fabrikker giver denne tilgang den bedste langsigtede balance.

Inline røntgen understøtter hastighed, automatisering og kontrol i realtid

Offline røntgen giver fleksibilitet, opløsning og analytisk dybde

Det rigtige valg afhænger af volumen, produktmix og kvalitetsrisiko

Hybride strategier giver ofte den bedste langsigtede balance

Ja. Mange fabrikker bruger inline-inspektion til produktionsovervågning og offline-systemer til dybere analyse og fejlfinding.

3D-inspektion forbedrer defektdetektion i begge konfigurationer, men krav til inspektionstid og datahåndtering bør overvejes nøje.

Inline-systemer kræver strammere oppetidsstyring, mens offline-systemer giver mere fleksibilitet i planlægning af vedligeholdelse.

Offline-inspektion kan opfylde overholdelsesbehov, når inspektionsplaner og prøveudtagningsstrategier er korrekt defineret.

ROI bør overveje ikke kun udstyrsomkostninger, men også arbejdsbesparelser, defektreduktion, undgåelse af omarbejdning og produktionseffektivitet.